Dans la fabrication industrielle, notamment dans des secteurs comme l'électronique, l'automobile, le photovoltaïque et les nouveaux matériaux, on entend souvent parler du « test Double 85 ». Ce test, qui peut paraître énigmatique, est indispensable à la vérification moderne de la qualité et de la fiabilité des produits. L'équipement principal chargé d'exécuter cette procédure critique est l'enceinte à température et humidité constantes. Cet article détaille le contenu du test « Double 85 », les normes auxquelles il est conforme et la manière dont ces enceintes relèvent ce défi environnemental exigeant. Les indicateurs de test sont conformes aux normes internationales telles que IEC61215 et IEC61646, ainsi qu'aux spécifications nationales telles que GB/T19394.

Qu'est-ce que le test « Double 85 » ? – Définition et essence

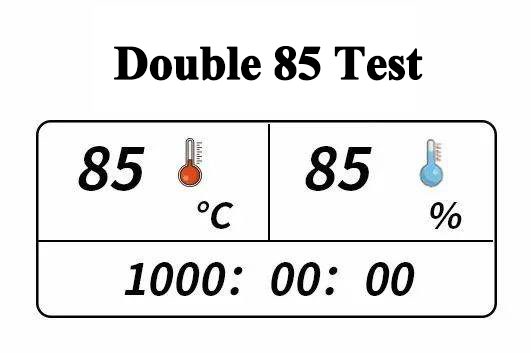

« Double 85 » est un terme industriel courant qui décrit précisément un ensemble spécifique de conditions de température et d’humidité :

Le premier « 85 » : Désigne une température de +85°C.

Le deuxième « 85 » : Fait référence à une humidité relative de 85% RH.

Ainsi, le « test Double 85 » consiste généralement à placer des échantillons de test à l'intérieur d'une chambre à température et humidité constantes et à maintenir l'environnement à une température constante de +85 °C et 85% HR pendant une période prolongée pour effectuer des évaluations de vieillissement, de durabilité ou de fiabilité.

Compréhension plus approfondie :

Le test « Double 85 » n'est pas une simple combinaison de deux chiffres. Il simule les environnements extrêmement chauds et humides que l'on retrouve couramment en été dans de nombreuses régions du monde (par exemple, les zones tropicales et subtropicales). Cet environnement, très agressif, agit comme un puissant catalyseur pour les produits, notamment les composants électroniques et électriques, exposant rapidement les défauts potentiels.

Pourquoi 85°C et pas 95°C ou 60°C ?

Le test Double 85 est une norme établie par des ingénieurs en tests de fiabilité pour accélérer le processus de test du cycle de vie des produits. En situation réelle, il est rare de rencontrer des conditions de température et d'humidité de 85 °C. Par conséquent, le test Double 85 ne vise pas à reproduire des environnements d'utilisation réels, mais plutôt à simuler la fiabilité des produits dans des conditions extrêmes.

Si des niveaux de température et d'humidité plus élevés peuvent se rapprocher davantage de certains environnements réels, pourquoi ne pas opter pour des conditions de test encore plus exigeantes ? L'analyse statistique montre que les défaillances survenant dans des conditions de test aussi extrêmes ne reflètent souvent pas les problèmes qui surviendraient lors de l'utilisation réelle du produit. Elles sont plutôt souvent causées par des contraintes excessives imposées par les conditions de test elles-mêmes. Grâce à l'expérience pratique accumulée, la méthode d'essai Double 85 s'est avérée plus adaptée aux scénarios réels. Elle répond efficacement au besoin d'évaluer la fiabilité des produits dans des conditions extrêmes, ce qui en fait une approche de test idéale et raisonnable.

Pourquoi réaliser le test « Double 85 » ? – Objectif et importance

L'objectif principal du test « Double 85 » est de réaliser des tests de résistance accélérés. Des problèmes qui pourraient mettre des années à se manifester dans des conditions environnementales naturelles peuvent apparaître en quelques centaines, voire quelques dizaines d'heures seulement dans les conditions rigoureuses du « Double 85 ». Ses principaux objectifs d'évaluation sont les suivants :

Évaluation de la tolérance des matériaux : vérifier si les matériaux non métalliques comme les plastiques, les caoutchoucs, les revêtements et les adhésifs se déforment, se décolorent, vieillissent ou se décomposent sous des températures et une humidité élevées.

Inspection de la fiabilité des composants : tester si les composants électroniques tels que les circuits intégrés, les PCB, les condensateurs et les résistances peuvent fonctionner de manière stable dans des conditions extrêmes, empêchant la corrosion interne, la migration des ions, les circuits ouverts ou les courts-circuits causés par la chaleur humide.

Vérification de la stabilité globale du produit : évaluer si les performances d'étanchéité, les propriétés mécaniques et les performances électriques du produit final (par exemple, téléphones portables, contrôleurs automobiles, onduleurs solaires, batteries) répondent aux normes.

Tests de durée de vie accélérés : en appliquant une contrainte dépassant largement les conditions d'utilisation normales, en estimant rapidement la durée de vie et le taux de défaillance du produit, en fournissant un support de données pour les améliorations de conception et le contrôle qualité.

En termes simples, un produit qui réussit le test « Double 85 » démontre son potentiel de fonctionnement stable à long terme dans des environnements difficiles, indiquant une fiabilité supérieure et une qualité plus fiable.

Le Chambre à température et humidité constantes : équipement essentiel pour le « Double 85 »

Une chambre à température et humidité constantes capable d'effectuer le test « Double 85 » doit posséder les systèmes et caractéristiques clés suivants pour répondre aux exigences de précision des normes susmentionnées :

Système de chauffage : utilise des éléments chauffants de haute qualité pour augmenter rapidement et uniformément la température de la chambre à 85 °C.

Système de réfrigération : Essentiel pour la phase de refroidissement et le contrôle de l'humidité (par déshumidification), même si le test nécessite une température élevée. Utilise généralement la réfrigération à compression mécanique.

Système d'humidification : Le cœur de l'appareil permet d'atteindre une humidité relative élevée de 85 %. Il utilise généralement une chaudière pour produire de la vapeur pure ou une méthode d'évaporation par bac à eau pour injecter la vapeur avec précision dans la chambre.

Système de contrôle : Un contrôleur à microprocesseur avancé agit comme le « cerveau », permettant un réglage et un maintien précis des valeurs de température et d'humidité, avec une surveillance en temps réel pour garantir que les fluctuations restent dans les limites de tolérance (par exemple, température ± 0,5 °C, humidité ± 2% HR).

Capteurs : Des capteurs de température de haute précision et des capteurs d'humidité capacitifs fournissent un retour de données en temps réel au système de contrôle pour un contrôle en boucle fermée.

Construction de la chambre : L'intérieur est généralement en acier inoxydable résistant à la corrosion et facile à nettoyer. Il offre une excellente isolation et une excellente étanchéité pour garantir un environnement interne stable sans perte d'énergie.

Procédure de test typique « Double 85 »

Un test standard « Double 85 » suit généralement ces étapes (en utilisant JESD22-A101 comme exemple) :

Préparation des échantillons et tests initiaux : effectuer une inspection visuelle et des tests de performances électriques sur des échantillons, en enregistrant les données de base.

Réglage des paramètres : définissez strictement la température cible (+85 °C), l'humidité cible (85% RH), la durée (par exemple, 1 000 heures) et connectez l'alimentation de polarisation conformément à la norme sur le contrôleur.

Démarrage : L'appareil se met en marche, chauffant et humidifiant selon le programme prédéfini. La température et l'humidité sont strictement contrôlées dans les limites des valeurs définies (par exemple, température ± 0,5 °C, humidité relative ± 2%).

Fonctionnement et surveillance continus : la chambre maintient les conditions « Double 85 » et la tension de polarisation pendant toute la période définie, tandis que l'état de l'équipement est surveillé.

Récupération : Après les tests, les échantillons sont stabilisés pendant une période spécifiée (par exemple, 24 heures) dans des conditions de récupération de température/humidité ambiante standard.

Inspection finale et évaluation : Réaliser des inspections finales complètes des échantillons. Comparer les résultats aux données pré-test et déterminer la réussite ou l'échec en fonction des critères de défaillance définis dans la norme (par exemple, dérive des paramètres dépassant les limites, défaillance fonctionnelle).

Température de 85°C et humidité relative de 85%. Cet environnement de test rigoureux accélère le vieillissement des matériaux et révèle les défauts potentiels, jouant ainsi un rôle essentiel dans le contrôle qualité dans de nombreux secteurs. Les sections suivantes détaillent les produits et matériaux typiques nécessitant le test Double 85 et analysent la nécessité de ces tests.

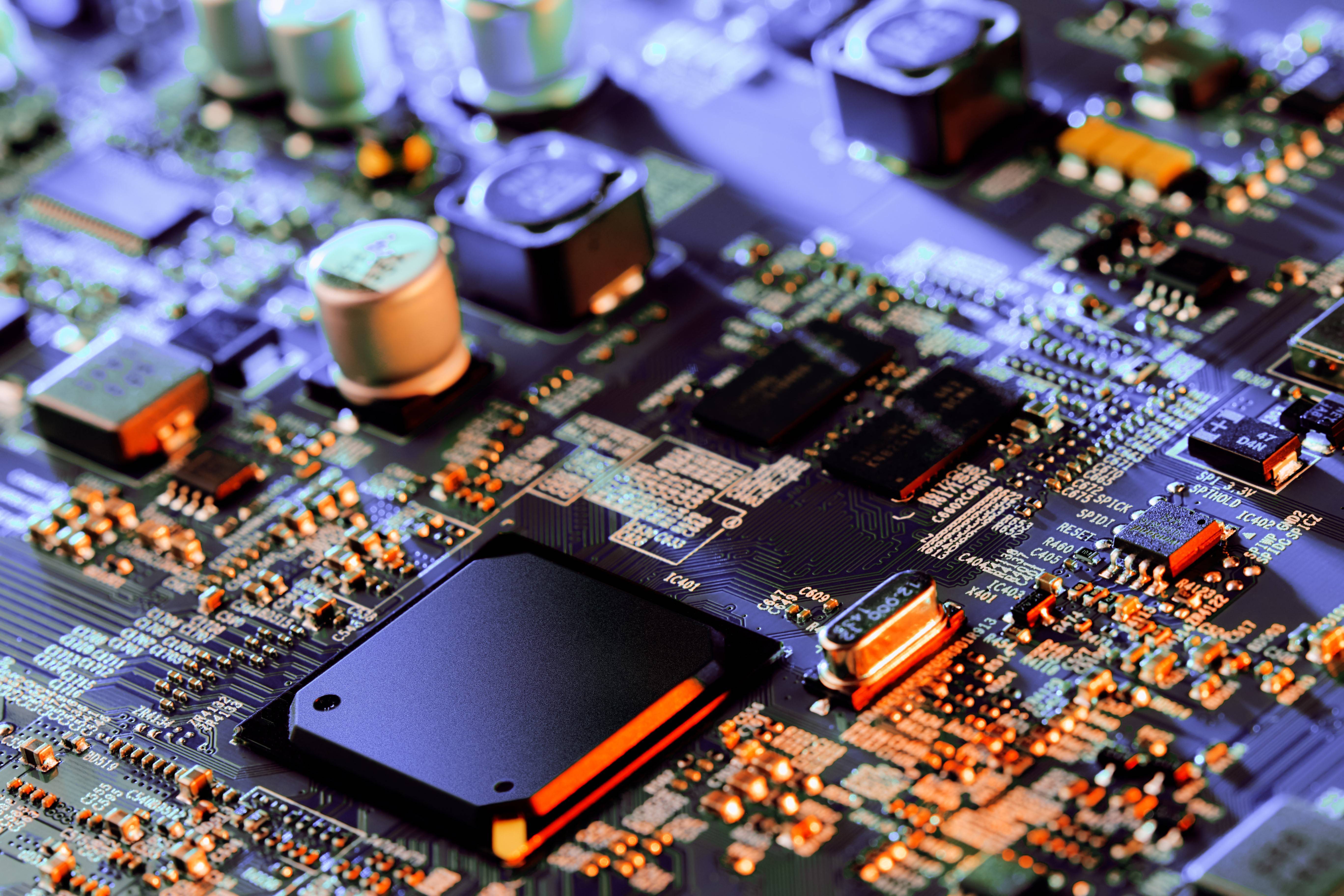

Produits électroniques et électriques

Les composants électroniques, les cartes de circuits imprimés et les terminaux sont les principaux sujets du test Double 85. Les composants tels que les circuits intégrés (CI), les résistances, les condensateurs et les inductances sont sujets à des problèmes tels que la migration de métal et une diminution des performances d'isolation sous des conditions d'humidité et de température élevées. Par exemple, si la carte mère d'un smartphone présente une oxydation des soudures ou un court-circuit après un test Double 85 de 500 heures, des améliorations des processus de conditionnement sont nécessaires. Le test de dégradation induite par le potentiel (PID) pour les modules photovoltaïques (panneaux solaires) repose également sur les conditions Double 85, car l'humidité accélère la migration des ions entre le verre et le film EVA, réduisant ainsi le rendement énergétique. De plus, les alimentations des drivers LED et les unités de contrôle électronique (ECU) automobiles nécessitent ce test pour vérifier leur fiabilité dans les climats tropicaux ou les environnements à haute température comme les compartiments moteur.

Matériaux et revêtements polymères

L'évaluation de la résistance aux intempéries des matériaux non métalliques tels que les plastiques, les caoutchoucs et les adhésifs est indissociable du test Double 85. En voici quelques exemples :

Plastiques techniques : Le PA66 (nylon) a tendance à absorber l'humidité et à se dépolymériser dans les environnements humides et chauds, ce qui entraîne une diminution de la résistance mécanique. Des composants comme les collecteurs d'admission d'automobiles nécessitent des tests de résistance à l'hydrolyse.

Matériaux d'étanchéité : Lorsque des joints en caoutchouc de silicone sont utilisés pour sceller les bords des modules photovoltaïques, le test Double 85 permet de simuler un vieillissement en extérieur de 25 ans. En cas de fissuration, des ajustements de formule sont nécessaires.

Revêtements et placages : Ce test est utilisé sur les peintures électrolytiques automobiles et les revêtements UV des boîtiers d'appareils électroménagers pour détecter la formation de cloques ou de décollements. Par exemple, les fissures observées sur le revêtement du panneau de climatisation d'une marque après 240 heures de test ont été attribuées à un processus de durcissement insuffisant.

Nouvelles énergies et équipements de stockage d'énergie

Les matériaux utilisés dans les batteries au lithium, tels que les anodes, les cathodes, les séparateurs et les électrolytes, sont très sensibles à l'humidité. Le test Double 85 peut accélérer la décomposition de l'électrolyte, permettant ainsi de détecter la production de gaz susceptible de provoquer un gonflement de la batterie. Dans un cas, une cellule de batterie 18650 a subi un court-circuit interne dû au rétrécissement du séparateur pendant le test, ce qui a incité le fabricant à opter pour un séparateur à revêtement céramique. Le revêtement des plaques bipolaires des piles à combustible à hydrogène nécessite également ce test pour vérifier la résistance à la corrosion, car l'humidité aggrave la corrosion électrochimique des plaques métalliques.

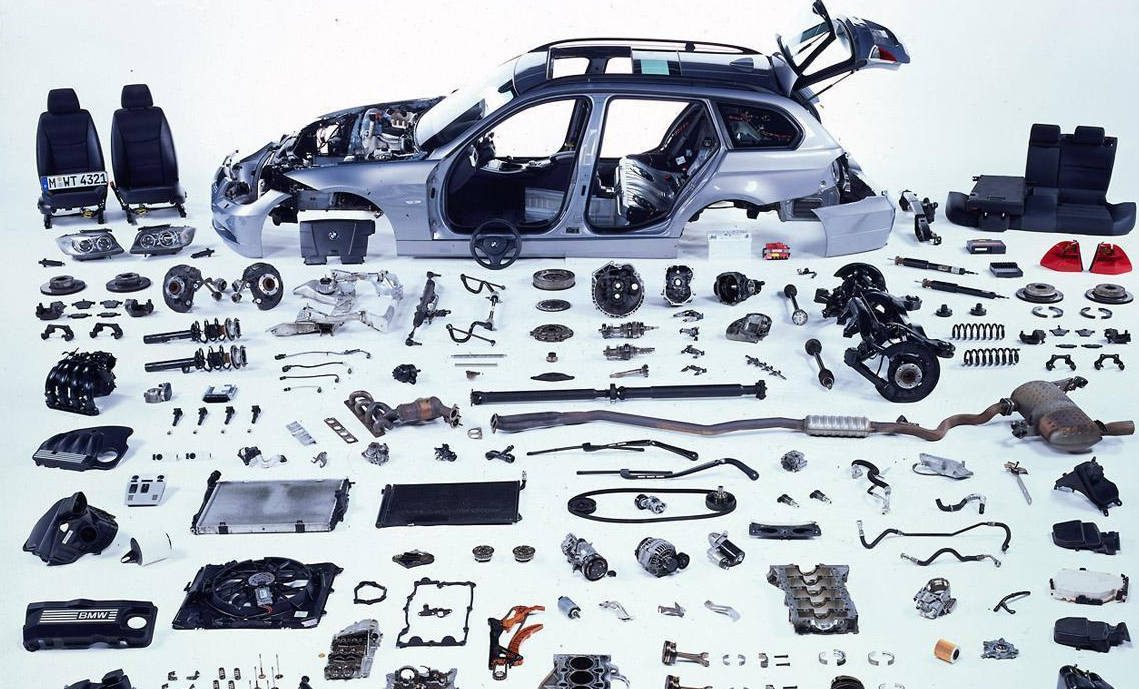

Composants critiques dans l'industrie automobile

Au-delà de l’électronique automobile mentionnée précédemment, les composants suivants nécessitent également des tests :

Faisceaux de câbles et connecteurs : L'isolation en PVC peut devenir cassante en conditions d'humidité et de chaleur, et l'oxydation des revêtements des bornes peut entraîner un mauvais contact. Le groupe Volkswagen, par exemple, exige que les faisceaux de câbles résistent 1 000 heures sans défaillance dans des conditions de double 85 °C.

– Matériaux intérieurs : Lors des tests de vieillissement à l’humidité et à la chaleur des mousses de polyuréthane des sièges, si les émissions de formaldéhyde dépassent les normes, des additifs à faible volatilité doivent être utilisés.

- Produits en caoutchouc : si les balais d'essuie-glace présentent un durcissement ou des fissures après le test, des ajustements au système de vulcanisation sont nécessaires.

Produits militaires et aérospatiaux

Les équipements aéroportés et les composants de satellites doivent résister à des environnements extrêmes. Par exemple, les essais Double 85 effectués sur un module avionique d'avion de chasse ont révélé des problèmes de fissuration dans le composé d'enrobage en résine époxy, ce qui a conduit au passage au polyuréthane. Les cellules solaires en silicium des panneaux solaires des engins spatiaux sont testées à l'aide de ce test afin de sélectionner des modèles résistants aux PID.

Matériaux médicaux et d'emballage

- Plastiques médicaux : si la transparence du matériau PP utilisé dans les seringues diminue après les tests, cela pourrait affecter l'évaluation de la stabilité des médicaments.

- Emballage pharmaceutique : les plaquettes thermoformées en aluminium sont sujettes à la délamination dans les environnements humides et chauds, ce qui nécessite une vérification des performances adhésives.

– Emballage de stérilisation : les matériaux comme Tyvek doivent conserver leur fonction de barrière microbienne après avoir été soumis au test.

Normes d'essai et réglementations de l'industrie

Différents domaines adhèrent à des normes spécifiques :

-Industrie électronique : IEC 60068-2-66 (test HALT), JESD22-A101 (test de durée de vie de la polarisation de température et d'humidité en régime permanent)

-Industrie photovoltaïque : IEC 61215 (Test du cycle de chaleur humide), UL 1703

-Industrie automobile : ISO 16750-4, Volkswagen PV1210

-Normes militaires : GJB 150.9A-2009 (Test de chaleur humide pour les équipements militaires)

Conclusion

Le test « Double 85 », avec ses deux chiffres apparemment simples, incarne une quête de qualité produit, soutenue par un système rigoureux de normes internationales et nationales. L'enceinte à température et humidité constantes, outil permettant cet objectif, simule des environnements extrêmes. Véritable « contrôleur qualité », il suit un programme défini (les différentes normes) pour identifier proactivement les faiblesses des produits. C'est cette philosophie, qui consiste à « fonder ses actions sur les normes et anticiper les imprévus », qui garantit que les produits livrés aux consommateurs finaux résistent aux épreuves du temps et de l'environnement, tout en étant plus sûrs, plus fiables et plus durables.