¿Qué es una cámara de prueba de polvo?

Una cámara de pruebas de polvo, también conocida como cámara de pruebas de arena y polvo, es un instrumento de laboratorio de precisión diseñado para simular climas naturales de arena y polvo arrastrados por el viento. Recrea los entornos polvorientos hostiles que los productos podrían encontrar en el mundo real mediante el control preciso de parámetros como la concentración de polvo (utilizando materiales como cemento de silicato y talco), la velocidad del viento, la temperatura y la humedad dentro de un espacio de prueba sellado. Su objetivo principal es evaluar la integridad del sellado y la resistencia a la corrosión de un producto.

¿Para qué productos se utiliza?

Prácticamente cualquier producto que pueda estar expuesto a entornos exteriores o polvorientos requiere pruebas de polvo:

Industria Automotriz: Faros, tableros, conectores, sellos, sistemas de admisión de aire.

Electrónica y electrodomésticos: teléfonos inteligentes, relojes inteligentes, cámaras de vigilancia para exteriores, drones, estaciones de carga para vehículos eléctricos.

Militar y aeroespacial: sistemas de guía de misiles, equipos de comunicación, componentes de vehículos militares.

Industria de la iluminación: Luminarias exteriores, alumbrado público, iluminación paisajística.

Electrodomésticos: Aspiradoras robóticas, unidades exteriores de aire acondicionado.

¿Con qué estándares cumple?

El diseño y los procedimientos de prueba de las cámaras de prueba de polvo se ajustan estrictamente a diversas normas internacionales y nacionales para garantizar resultados fiables y comparables. Las normas más comunes incluyen:

IEC 60529: Esta es la norma más reconocida y define los índices de protección IP (Protección contra la penetración). En concreto, las pruebas IP5X (Protección contra el polvo) e IP6X (Estanqueidad al polvo) deben realizarse en una cámara de prueba de polvo.

GB/T 4208: El estándar nacional chino, equivalente a IEC 60529.

ISO 20653: Vehículos de carretera – Grados de protección (código IP), para equipos eléctricos en vehículos.

MIL-STD-810G: El estándar militar de EE. UU., método 510.5, está dedicado a entornos de arena y polvo, con requisitos extremadamente rigurosos para vehículos y equipos militares.

ASTM D4214: Norma de la Sociedad Americana para Pruebas y Materiales.

¿Cómo se calibra la máquina para lograr precisión?

La calibración periódica es esencial para garantizar la precisión y fiabilidad de los resultados de las pruebas. La calibración suele ser realizada por organizaciones de metrología independientes acreditadas y se centra en varias áreas clave:

Calibración de concentración de polvo: uso de una balanza de precisión para pesar el polvo recolectado durante un período específico, calculando y ajustando la concentración de polvo dentro de la cámara para cumplir con los requisitos estándar.

Calibración de la velocidad del viento: uso de un anemómetro calibrado para medir la velocidad del viento en múltiples puntos dentro de la cámara, garantizando que sea uniforme y estable en el valor establecido (por ejemplo, ≥1,5 m/s como lo exigen muchas normas).

Calibración de temperatura: colocar un sensor de temperatura estándar dentro del espacio de trabajo y comparar la lectura de la pantalla de la cámara con la temperatura real, para luego corregir cualquier desviación.

Calibración de la diferencia de presión: Para las pruebas IP5X e IP6X, se debe mantener una presión negativa específica entre el interior y el exterior de la cámara. Calibrar esta diferencia de presión con un micromanómetro es fundamental.

Inspección de la malla del tamiz: verificar que el tamiz de malla de alambre utilizado para dispensar polvo se ajuste al tamaño de malla especificado, asegurando la correcta distribución del tamaño de partícula del polvo.

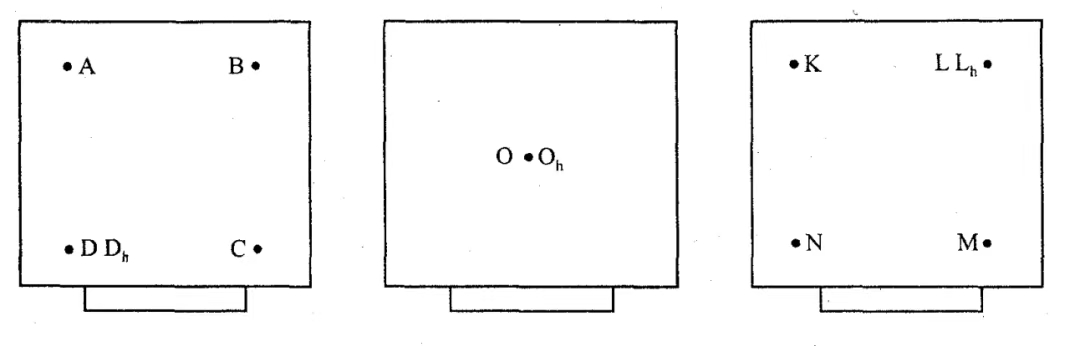

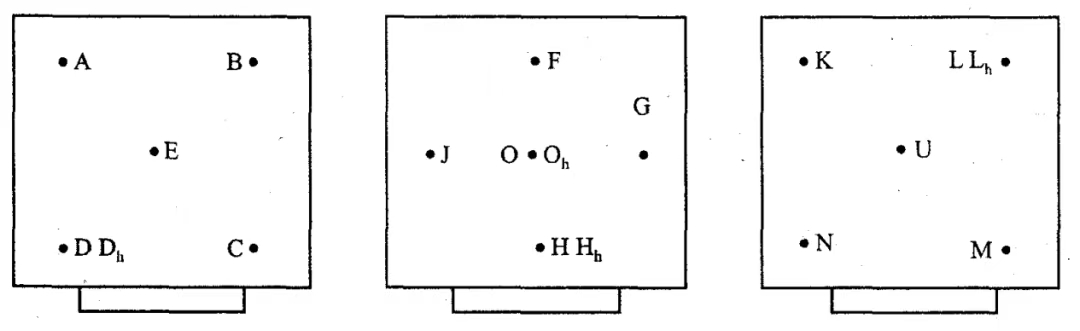

a) El espacio de trabajo del equipo de prueba de polvo se divide en capas superior, media e inferior. La capa media pasa por el centro geométrico A del espacio de trabajo. Los puntos de medición se ubican en las capas superior, media e inferior.

b) Los puntos de medición se denotan con los símbolos O, A, B, C, D, E, F, G, H, J, K, L, M, N.

c) Los puntos de medición de humedad relativa se indican con los símbolos Oh, Dh, Hh, Lh.

d) El número y la ubicación de los puntos de medición de la velocidad del viento y de la concentración de polvo son exactamente los mismos que los de los puntos de medición de la temperatura.

e) Los puntos de medición E, O, Oh y U se ubican en los centros geométricos de las capas superior, media e inferior, respectivamente. La distancia desde los otros puntos de medición hasta la pared interior del equipo es de 1/6 de la longitud del lado respectivo, pero la distancia máxima no debe ser mayor de 500 mm ni la mínima menor de 50 mm.

f) Cuando el volumen del equipo de prueba de polvo es menor o igual a 2 m³, hay 9 puntos de medición de temperatura y [número previsto aquí] puntos de medición de humedad relativa. La ubicación se muestra en la figura a continuación: Diagrama esquemático de la ubicación de los puntos de medición de temperatura y humedad cuando el volumen de la cámara de prueba de polvo es menor o igual a 2 m³.

g) Cuando el volumen de la cámara de prueba de polvo es superior a 2 m³, se disponen de 15 puntos de medición de temperatura y 4 de humedad relativa. La ubicación de los puntos de medición se muestra en el diagrama esquemático de la ubicación de los puntos de medición de temperatura y humedad para equipos de prueba de polvo con un volumen superior a 2 m³.

h) Cuando el volumen del equipo de prueba de polvo sea inferior a 0,05 m³ o superior a 50 m³, se podrá reducir o aumentar el número de puntos de medición según corresponda. Según las necesidades de prueba y calibración, se podrán añadir mediciones adicionales en los puntos sospechosos dentro del espacio de trabajo del equipo.