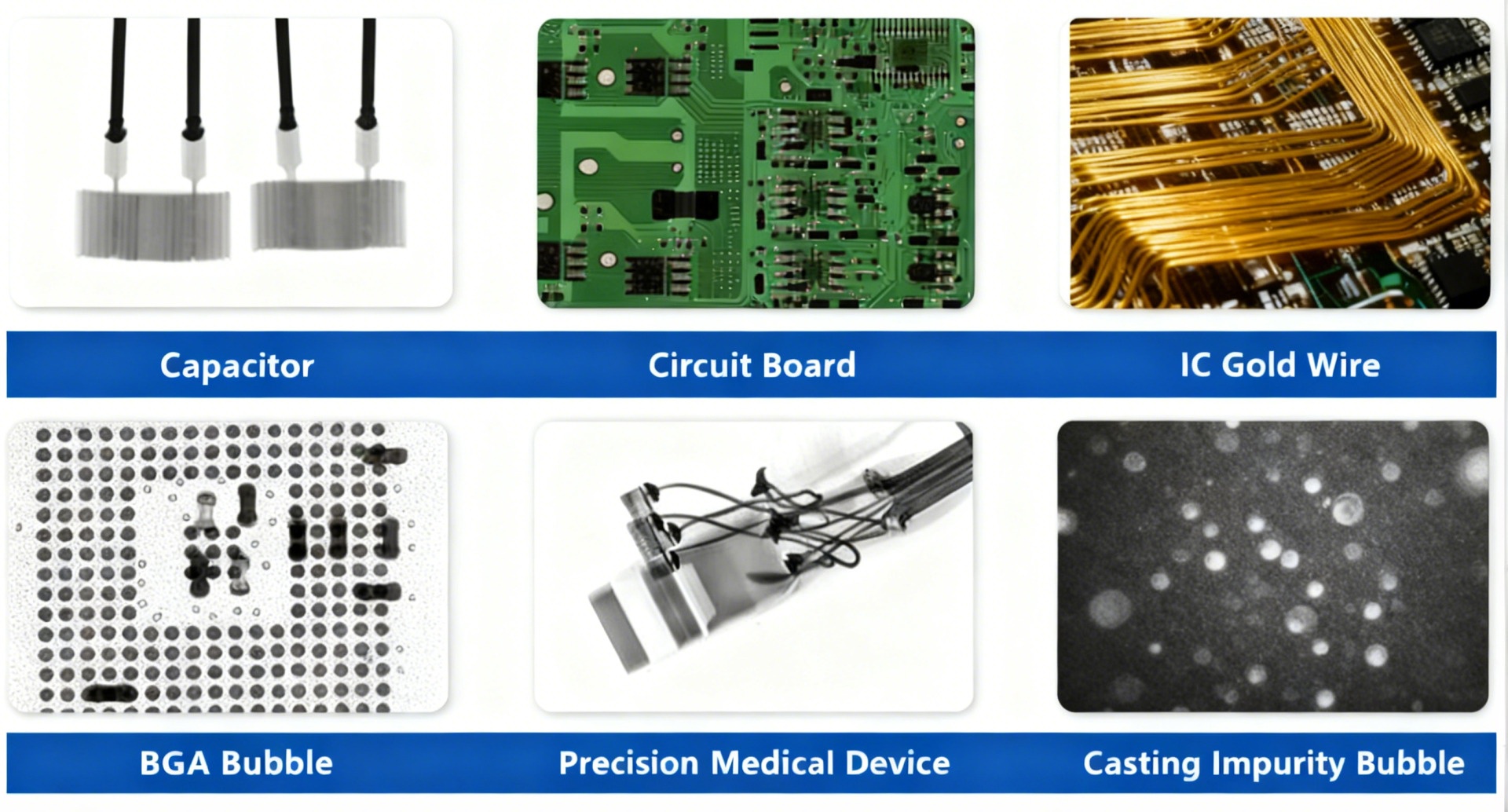

O equipamento de inspeção por raios X é aplicado principalmente nos seguintes campos profissionais:

1. Indústria de fabricação eletrônica e semicondutores

Na produção de circuitos integrados (CI), placas de circuito impresso (PCB) e componentes eletrônicos (como capacitores, indutores e conectores), a tecnologia de imagem de raios X em tempo real é utilizada. Ela pode detectar com precisão defeitos de embalagem interna de chips (como má ligação de fios de ouro, vazios em camadas de encapsulamento de plástico), qualidade da junta de solda de PCB (soldagem falsa, ponte, solda insuficiente) e anormalidades estruturais internas de embalagens de semicondutores (como deslocamento de chip, rachaduras na embalagem), atendendo aos requisitos de controle de qualidade para "zero defeitos" de componentes eletrônicos de precisão em áreas como eletrônicos de consumo e eletrônicos industriais.

2. A indústria automotiva e de autopeças

Para componentes automotivos essenciais (como blocos de motor, corpos de válvulas de transmissão e carcaças de sensores), o poder de penetração dos raios X é utilizado para detectar poros internos, rachaduras e defeitos de inclusão. Para módulos eletrônicos automotivos (como PCBs de bordo e módulos de sensores), a confiabilidade da soldagem e a integridade da estrutura interna podem ser inspecionadas para garantir a operação segura de todo o sistema elétrico do veículo, atendendo aos rigorosos requisitos do sistema de gestão da qualidade IATF16949 na indústria automotiva para testes de componentes.

3. Nova indústria de energia (bateria de lítio/fotovoltaica)

No campo de baterias de lítio, inspecionar o alinhamento das folhas de eletrodos das células de bateria de energia, as rugas do separador, os riscos de curto-circuito interno (como objetos metálicos estranhos perfurando o separador) e a qualidade da soldagem das células no PACK é um dos principais dispositivos para “verificação do desempenho de segurança” de baterias de lítio, desde a pesquisa e desenvolvimento até o estágio de produção em massa.

No campo fotovoltaico: testes não destrutivos são conduzidos em rachaduras ocultas, fragmentos de células e módulos fotovoltaicos, bem como bolhas internas e objetos estranhos na camada de embalagem para garantir a eficiência de geração de energia e a vida útil dos produtos fotovoltaicos.

4. Indústrias aeroespaciais e de manufatura de ponta

Na produção de componentes de precisão aeroespacial (como lâminas de motores aeronáuticos e componentes de sistemas hidráulicos), detecte defeitos microscópicos internos (como grãos anormais e microfissuras); para peças fundidas industriais de ponta (como válvulas e corpos de bombas), defeitos de fundição (cavidades de contração, furos de areia) são inspecionados para garantir a confiabilidade e a segurança de equipamentos de ponta.

Este tipo de equipamento, com seu sistema de detecção e análise digital de imagens de raios X de alta resolução, tornou-se um dispositivo técnico essencial para que vários setores alcancem “rastreabilidade de qualidade de processo completo” e “controle preciso de defeitos”.

Aplicação Fcampo:

O equipamento de inspeção por raios X é aplicado principalmente nos seguintes campos profissionais:

1. Indústria de fabricação eletrônica e semicondutores

Na produção de circuitos integrados (CI), placas de circuito impresso (PCB) e componentes eletrônicos (como capacitores, indutores e conectores), a tecnologia de imagem de raios X em tempo real é utilizada. Ela pode detectar com precisão defeitos de embalagem interna de chips (como má ligação de fios de ouro, vazios em camadas de encapsulamento de plástico), qualidade da junta de solda de PCB (soldagem falsa, ponte, solda insuficiente) e anormalidades estruturais internas de embalagens de semicondutores (como deslocamento de chip, rachaduras na embalagem), atendendo aos requisitos de controle de qualidade para "zero defeitos" de componentes eletrônicos de precisão em áreas como eletrônicos de consumo e eletrônicos industriais.

2. A indústria automotiva e de autopeças

Para componentes automotivos essenciais (como blocos de motor, corpos de válvulas de transmissão e carcaças de sensores), o poder de penetração dos raios X é utilizado para detectar poros internos, rachaduras e defeitos de inclusão. Para módulos eletrônicos automotivos (como PCBs de bordo e módulos de sensores), a confiabilidade da soldagem e a integridade da estrutura interna podem ser inspecionadas para garantir a operação segura de todo o sistema elétrico do veículo, atendendo aos rigorosos requisitos do sistema de gestão da qualidade IATF16949 na indústria automotiva para testes de componentes.

3. Nova indústria de energia (bateria de lítio/fotovoltaica)

No campo de baterias de lítio, inspecionar o alinhamento das folhas de eletrodos das células de bateria de energia, as rugas do separador, os riscos de curto-circuito interno (como objetos metálicos estranhos perfurando o separador) e a qualidade da soldagem das células no PACK é um dos principais dispositivos para “verificação do desempenho de segurança” de baterias de lítio, desde a pesquisa e desenvolvimento até o estágio de produção em massa.

No campo fotovoltaico: testes não destrutivos são conduzidos em rachaduras ocultas, fragmentos de células e módulos fotovoltaicos, bem como bolhas internas e objetos estranhos na camada de embalagem para garantir a eficiência de geração de energia e a vida útil dos produtos fotovoltaicos.

4. Indústrias aeroespaciais e de manufatura de ponta

Na produção de componentes de precisão aeroespacial (como lâminas de motores aeronáuticos e componentes de sistemas hidráulicos), detecte defeitos microscópicos internos (como grãos anormais e microfissuras); para peças fundidas industriais de ponta (como válvulas e corpos de bombas), defeitos de fundição (cavidades de contração, furos de areia) são inspecionados para garantir a confiabilidade e a segurança de equipamentos de ponta.

Este tipo de equipamento, com seu sistema de detecção e análise digital de imagens de raios X de alta resolução, tornou-se um dispositivo técnico essencial para que vários setores alcancem “rastreabilidade de qualidade de processo completo” e “controle preciso de defeitos”.

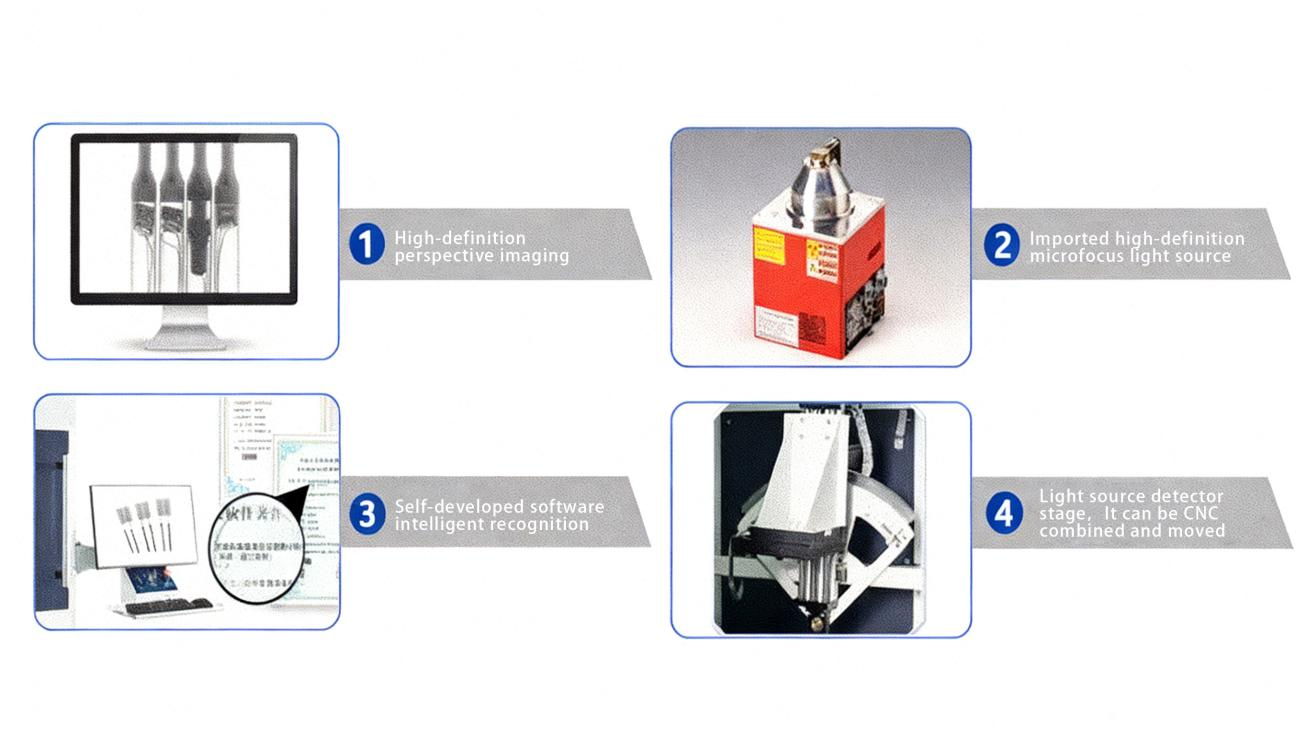

Caraterísticas:

1.Imagens em perspectiva de alta definição

2. Fonte de luz microfoco de alta definição importada

3. Software de reconhecimento inteligente desenvolvido por nós mesmos

4. Estágio detector de fonte de luz. Pode ser combinado e movido por CNC

Segurança radiológica

O nível de radiação de toda a máquina atende aos padrões internacionais, e a taxa equivalente da dose de radiação testada na superfície de toda a máquina é inferior a 1 uSv/h. Função de intertravamento de segurança: Interruptores de limite são ajustados em todas as posições de abertura da porta. Ao abrir a porta, a fonte de radiação desliga-se automaticamente. Função de proteção automática da fonte de radiação: Quando o equipamento não estiver em operação, a fonte de radiação desligará automaticamente após 5 minutos e entrará no estado de proteção. O status de funcionamento da fonte de radiação é indicado por uma luz indicadora de status.

Imagem Eefeito

Parâmetros relacionados:

|

Fonte de raios X |

Modelo |

ZL-4009-G740 |

ZL-4009-G750 |

ZL-4009-G751 |

||

|

Tipo |

Tipo fechado |

Tipo fechado |

Tipo fechado |

|||

|

Tensão do tubo óptico |

90 kV |

90 kV |

130 kV |

|||

|

Corrente do tubo de raios X |

90 mícrons |

90 mícrons |

300μm |

|||

|

Potência máxima de saída |

8W |

8W |

39W |

|||

|

Tamanho do foco |

5-15um |

5-15um |

5-15um |

|||

|

Unidade de Imagem |

Tamanho do pixel |

85um |

||||

|

Matriz de pixels |

1536×1536 |

|||||

|

Área de imagem |

130,56 mm x 130,56 mm |

|||||

|

Resolução espacial máxima |

5,5LP/mm |

|||||

|

Velocidade de imagem |

1-7S |

|||||

|

Parâmetros gerais da máquina |

Dimensões gerais da máquina |

970 mm (C) * 1720 mm (L) * 1810 mm (A) |

||||

|

Peso total da máquina |

800KG |

|||||

|

Potência geral da máquina |

250W |

|||||

|

Alimentação eléctrica |

CA 110-240 V 50/60 Hz |

|||||

|

Temperatura de funcionamento |

0-50℃ |

|||||

|

Sistema de controle de movimento

|

Área de carga |

600 mm x 570 mm |

||||

|

Área de detecção |

130 mm x 130 mm |

|||||

|

A capacidade de carga do palco |

≤10 kg |

|||||

|

Modo de controle móvel |

|

Operação de três links de joystick, mouse e teclado |

Operação de três links de joystick, mouse e teclado |

|||

|

Ângulo de inclinação |

O ângulo máximo de rotação do braço oscilante é de 60° |

|||||

|

Computador |

Computador de controle industrial |

Computador industrial |

||||

|

Sistema operacional |

Windows 10 64 bits |

|||||

|

Modo de visualização |

Monitor de 24 polegadas |

|||||

|

|

Algoritmo de imagem inteligente |

A nova geração do mecanismo de aprimoramento de imagem HD torna as imagens de raio-X mais nítidas |

||||

|

Ferramentas de medição diversificadas |

Ele pode medir distância, ângulo, círculo, área e curvatura. A taxa de ajuste é medida e o texto pode ser inserido livremente |

|||||

|

Detecção de bolhas BGA |

Identifique rapidamente as esferas de solda BGA e calcule automaticamente a taxa de vazios. Requer menos ajuste de parâmetros, tem forte capacidade anti-interferência e alta precisão |

|||||

|

Métodos de operação múltipla |

Clique duas vezes na função central da tela para facilitar a operação do pessoal |

|||||

|

Marcação de defeitos |

Suporta marcação simultânea de raios X e luz visível, com vários ÍCONES de marcação intuitivos para classificação e reavaliação convenientes de defeitos |

|||||

|

Teste multi-ângulo |

Ao executar uma operação de inclinação ou zoom em um estado inclinado, a imagem do objeto alvo segue automaticamente |

|||||

|

Invocação de parâmetros de configuração com um clique |

Com base nas características do produto e nos melhores resultados dos testes, exporte, salve e chame os modelos de parâmetros |

|||||

|

Inspeção automática CNC |

Ele pode facilmente atingir a detecção de posicionamento multiponto, com programação simples e vários métodos de programação |

|||||

|

Gerenciamento de permissões |

Possui um sistema de gerenciamento de permissões de dois níveis, incluindo permissões de operador e administrador |

|||||

|

Sistema de Detecção |

Capacidade de detecção de IA |

Integra funções de detecção de IA. Através do posicionamento automático CNC, algoritmos de IA identificam defeitos automaticamente, e os resultados da discriminação do algoritmo são apresentados visualmente na interface do software. Imagens e relatórios de inspeção são armazenados automaticamente. |

||||

|

Configuração flexível de algoritmos |

Equipado com algoritmos inteligentes de IA, ele pode detectar defeitos como solda falsa, solda contínua, bolhas, objetos estranhos e componentes ausentes, além de oferecer suporte à personalização de algoritmos para cenários especiais de detecção. |

|||||

|

Conexão MES |

Os resultados dos testes são exibidos em tempo real e os dados e fotos são carregados no MES ou no banco de dados em tempo real |

|||||

|

Estatísticas de dados |

A taxa de defeitos e a quantidade dos produtos são exibidas estatisticamente automaticamente |

|||||

|

Código de digitalização automática |

Nossa tecnologia de digitalização automática desenvolvida por nós mesmos apresenta alta precisão e forte adaptabilidade, capaz de detectar códigos QR tão pequenos quanto 2 mm |

|||||

|

Modo de rejulgamento |

Após a conclusão da inspeção do produto, os resultados podem ser reavaliados |

|||||

|

Sistema de navegação |

Configuração da câmera |

A imagem é de alta definição e a experiência de operação visual é excelente |

||||

|

Função de navegação automática |

Preciso e exato em uma etapa, facilitando o movimento rápido e conveniente para o alvo de detecção |

|||||

|

Função de ampliação |

Pode atingir uma ampliação máxima do campo de visão de 400 vezes |

|||||

© Dongguan Zhongli Instrument Technology Co., Ltd.

Deixe sua consulta, nós lhe forneceremos produtos e serviços de qualidade!

Preencha o formulário abaixo para solicitar um orçamento ou mais informações sobre nós. Seja o mais detalhista possível em sua mensagem e entraremos em contato o mais breve possível com uma resposta. Estamos prontos para começar a trabalhar em seu novo projeto. Entre em contato conosco agora para começar.