Na manufatura industrial, particularmente em setores como eletrônicos, automotivo, fotovoltaico e novos materiais, um termo especializado é frequentemente ouvido: o "Teste Duplo 85". Este teste, que pode soar um tanto enigmático, é uma parte indispensável da verificação moderna da qualidade e confiabilidade dos produtos. O principal equipamento responsável por executar este procedimento crítico é a Câmara de Temperatura e Umidade Constantes. Este artigo fornece uma análise detalhada do que o teste "Duplo 85" envolve, as normas às quais ele está em conformidade e como essas câmaras superam esse severo desafio ambiental. Os indicadores de teste atendem a normas internacionais como IEC61215 e IEC61646, bem como a especificações nacionais como GB/T19394.

O que é o Teste “Duplo 85”? – Definição e Essência

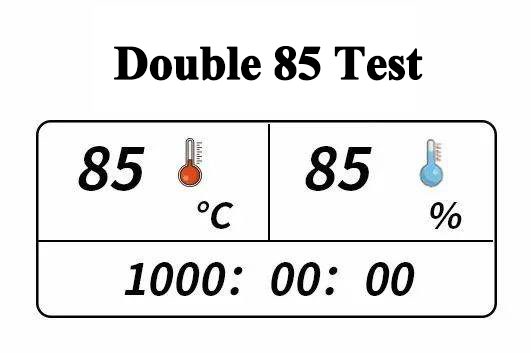

“Duplo 85” é um termo comum da indústria que descreve precisamente um conjunto específico de condições de temperatura e umidade:

O primeiro “85”: refere-se a uma temperatura de +85°C.

O segundo “85”: refere-se a uma umidade relativa de 85% RH.

Portanto, o “Teste Duplo 85” normalmente envolve colocar amostras de teste dentro de uma Câmara de Temperatura e Umidade Constantes e manter o ambiente a uma temperatura constante de +85°C e 85% UR por um longo período para conduzir avaliações de envelhecimento, durabilidade ou confiabilidade.

Compreensão mais profunda:

O teste "Duplo 85" não é apenas uma simples combinação de dois números. Ele simula os ambientes de temperatura e umidade extremamente altos, comumente encontrados no verão em muitas regiões do mundo (por exemplo, áreas tropicais e subtropicais). Esse ambiente é altamente agressivo e atua como um poderoso catalisador para produtos, especialmente componentes eletrônicos e elétricos, expondo rapidamente potenciais defeitos.

Por que 85°C e não 95°C ou 60°C?

O teste Double 85 é um padrão estabelecido por engenheiros de testes de confiabilidade para acelerar o processo de testes do ciclo de vida do produto. Em cenários reais, é raro encontrar condições de temperatura de 85 °C e umidade de 85%. Portanto, o teste Double 85 não se destina a replicar ambientes de uso reais, mas sim a simular a confiabilidade do produto em condições extremas.

Embora níveis mais elevados de temperatura e umidade possam se assemelhar mais a certos ambientes do mundo real, por que não optar por condições de teste ainda mais severas? A razão reside na análise estatística, que mostra que falhas que ocorrem sob tais condições extremas de teste muitas vezes não refletem problemas que surgiriam durante o uso real do produto. Em vez disso, são frequentemente causadas por estresse excessivo imposto pelas próprias condições de teste. Através da experiência prática acumulada, o método de teste Double 85 foi reconhecido como mais alinhado a cenários do mundo real. Ele atende efetivamente à necessidade de avaliar a confiabilidade do produto em condições extremas, tornando-se uma abordagem de teste ideal e razoável.

Por que realizar o teste “Duplo 85”? – Objetivo e significado

O objetivo principal do teste "Duplo 85" é o teste de estresse acelerado. Problemas que levariam anos para se manifestar em condições ambientais naturais podem surgir em apenas centenas ou até dezenas de horas sob as rigorosas condições do "Duplo 85". Seus principais objetivos de avaliação incluem:

Avaliação da tolerância do material: verificar se materiais não metálicos, como plásticos, borrachas, revestimentos e adesivos se deformam, descolorem, envelhecem ou se decompõem sob alta temperatura e umidade.

Inspeção da confiabilidade dos componentes: testar se componentes eletrônicos, como circuitos integrados, PCB, capacitores e resistores podem operar de forma estável sob condições extremas, evitando corrosão interna, migração de íons, circuitos abertos ou curtos-circuitos causados por calor úmido.

Verificação da estabilidade geral do produto: avaliar se o desempenho de vedação, as propriedades mecânicas e o desempenho elétrico do produto final (por exemplo, telefones celulares, controladores automotivos, inversores solares, baterias) atendem aos padrões.

Teste de vida acelerado: aplicando estresse que excede em muito as condições normais de uso, estimando rapidamente a vida útil e a taxa de falhas do produto, fornecendo suporte de dados para melhorias de design e controle de qualidade.

Em termos simples, um produto que passa no teste “Double 85” demonstra seu potencial para operação estável de longo prazo em ambientes adversos, indicando maior confiabilidade e qualidade mais confiável.

O Câmara de Temperatura e Umidade Constantes: Equipamento Chave para o “Double 85”

Uma Câmara de Temperatura e Umidade Constante capaz de realizar o ensaio “Duplo 85” deve possuir os seguintes sistemas e características essenciais para atender aos requisitos de precisão das normas supracitadas:

Sistema de aquecimento: Utiliza elementos de aquecimento de alta qualidade para aumentar rápida e uniformemente a temperatura da câmara para 85°C.

Sistema de Refrigeração: Crucial para a fase de resfriamento e para o controle da umidade (via desumidificação), mesmo que o teste exija alta temperatura. Normalmente utiliza refrigeração por compressão mecânica.

Sistema de Umidificação: O núcleo para atingir alta umidade relativa de 85% RH. Geralmente, utiliza-se uma caldeira para produzir vapor puro ou um método de evaporação em panela de água para injetar vapor precisamente na câmara.

Sistema de controle: Um controlador de microprocessador avançado atua como o “cérebro”, permitindo a configuração e manutenção precisas dos valores de temperatura e umidade, com monitoramento em tempo real para garantir que as flutuações permaneçam dentro da tolerância (por exemplo, temperatura ±0,5°C, umidade ±2%1 RH).

Sensores: Sensores de temperatura de alta precisão e sensores de umidade capacitivos fornecem feedback de dados em tempo real ao sistema de controle para controle de malha fechada.

Construção da câmara: O interior é normalmente feito de aço inoxidável resistente à corrosão e fácil de limpar. Possui excelente isolamento e vedação para garantir um ambiente interno estável sem perda de energia.

Procedimento típico de teste “Duplo 85”

Um teste padrão “Duplo 85” normalmente segue estas etapas (usando JESD22-A101 como exemplo):

Preparação de amostras e testes iniciais: realize inspeção visual e testes de desempenho elétrico em amostras, registrando dados de linha de base.

Configuração de parâmetros: defina rigorosamente a temperatura alvo (+85°C), a umidade alvo (85% RH), a duração (por exemplo, 1000 horas) e conecte a alimentação de polarização de acordo com o padrão no controlador.

Inicialização: O equipamento inicia a operação, aquecendo e umidificando de acordo com a programação predefinida. A temperatura e a umidade são rigorosamente controladas dentro dos valores definidos (por exemplo, Temp ±0,5°C, Umidade ±2% RH).

Operação e monitoramento contínuos: a câmara mantém as condições “Double 85” e a tensão de polarização durante todo o período definido, enquanto o status do equipamento é monitorado.

Recuperação: Após o teste, as amostras são estabilizadas por um período especificado (por exemplo, 24 horas) sob condições padrão de recuperação de temperatura/umidade ambiente.

Inspeção e Avaliação Final: Realize inspeções finais abrangentes nas amostras. Compare os resultados com os dados do pré-teste e determine a aprovação/reprovação com base nos critérios de falha definidos na norma (por exemplo, se o desvio dos parâmetros excede os limites, falha funcional).

Temperatura de 85°C e Umidade Relativa de 85%. Este ambiente de teste rigoroso acelera o envelhecimento do material e revela potenciais defeitos, desempenhando, assim, um papel fundamental no controle de qualidade em diversos setores. As seções a seguir detalham produtos e materiais típicos que requerem o teste Duplo 85 e analisam a necessidade de tal teste.

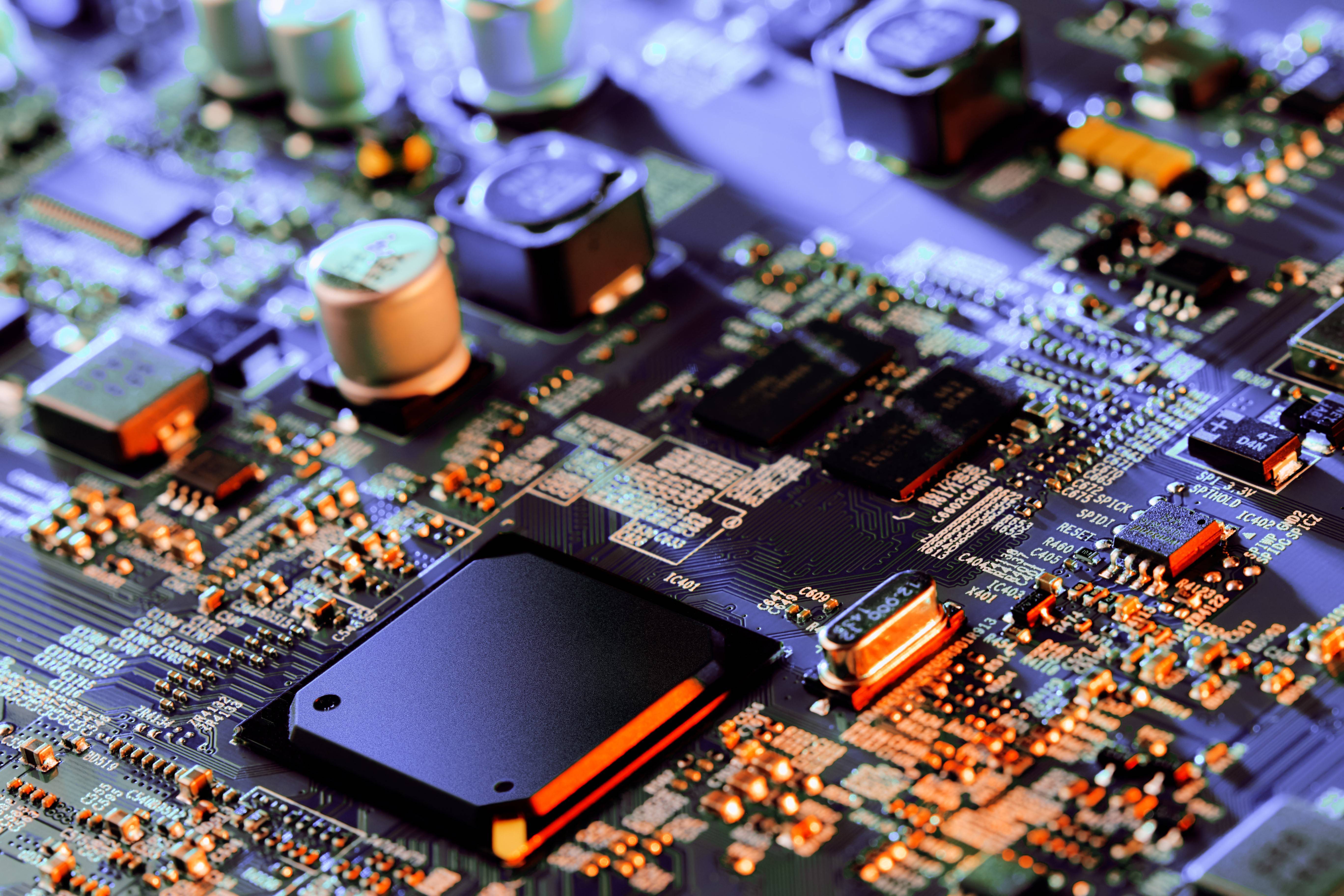

Produtos Eletrônicos e Elétricos

Componentes eletrônicos, placas de circuito e dispositivos finais são os principais sujeitos do teste Double 85. Componentes como circuitos integrados (CI), resistores, capacitores e indutores são propensos a problemas como migração de metal e diminuição do desempenho de isolamento sob alta umidade e temperatura. Por exemplo, se uma placa-mãe de smartphone apresentar oxidação da junta de solda ou curto-circuito após um teste Double 85 de 500 horas, melhorias nos processos de embalagem são necessárias. O teste de Degradação Potencial Induzida (PID) para módulos fotovoltaicos (painel solar) também depende das condições Double 85, pois a umidade acelera a migração de íons entre o vidro e o filme de EVA, levando à redução da eficiência de geração de energia. Além disso, fontes de alimentação de drivers de LED e Unidades de Controle Eletrônico Automotivo (ECU) exigem este teste para verificar sua confiabilidade em climas tropicais ou ambientes de alta temperatura, como compartimentos de motor.

Materiais e revestimentos poliméricos

A avaliação da resistência às intempéries de materiais não metálicos, como plásticos, borrachas e adesivos, é inseparável do teste Duplo 85. Exemplos incluem:

- Plásticos de Engenharia: O PA66 (Nylon) tende a absorver umidade e despolimerizar em ambientes úmidos e quentes, resultando em redução da resistência mecânica. Componentes como coletores de admissão automotivos exigem testes de resistência à hidrólise.

- Materiais de vedação: Quando juntas de borracha de silicone são utilizadas para vedar as bordas dos módulos fotovoltaicos, o teste Double 85 pode simular 25 anos de envelhecimento em ambientes externos. Se ocorrerem rachaduras, ajustes na fórmula são necessários.

- Revestimentos e Galvanizações: O teste é usado em pinturas automotivas eletrolíticas e revestimentos UV em carcaças de eletrodomésticos para verificar se há bolhas ou descascamento. Por exemplo, a rachadura observada no revestimento do painel do ar-condicionado de uma marca após 240 horas de teste foi atribuída a um processo de cura insuficiente.

Novos equipamentos de energia e armazenamento de energia

Materiais utilizados em baterias de lítio, como ânodos, cátodos, separadores e eletrólitos, são altamente sensíveis à umidade. O teste Double 85 pode acelerar a decomposição do eletrólito, ajudando a detectar a produção de gás que pode causar o inchaço da bateria. Em um caso, uma célula de bateria 18650 apresentou um curto-circuito interno devido à contração do separador durante o teste, levando o fabricante a trocar para um separador com revestimento cerâmico. O revestimento de placas bipolares para células de combustível de hidrogênio também requer este teste para verificar a resistência à corrosão, visto que a umidade agrava a corrosão eletroquímica das placas metálicas.

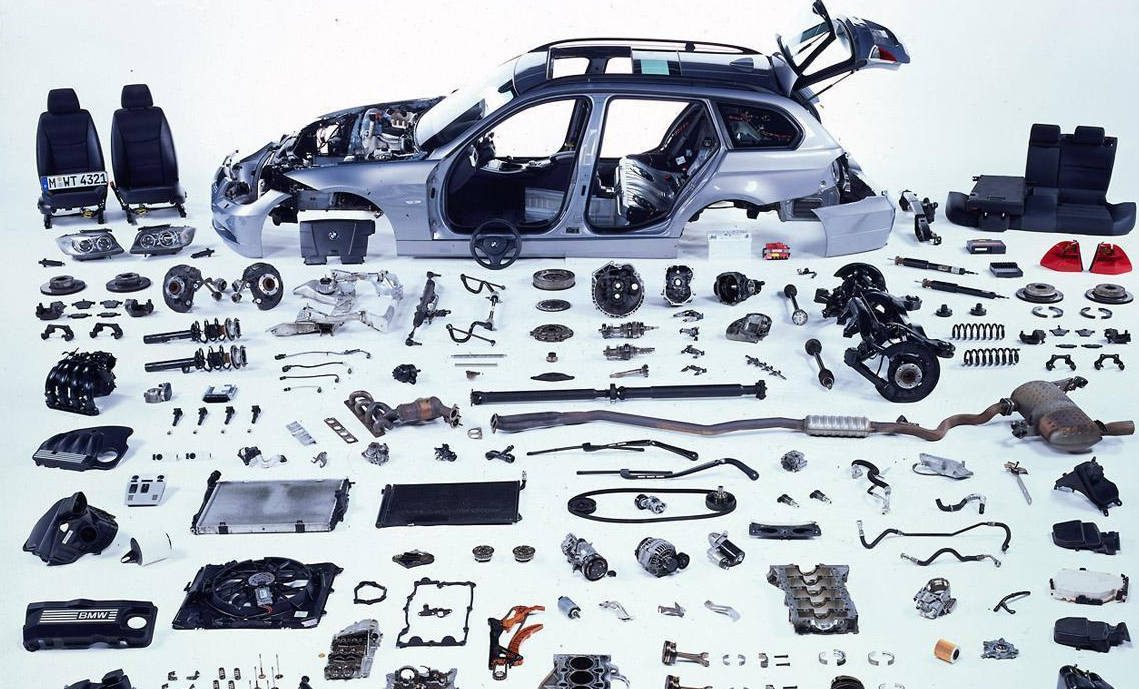

Componentes Críticos na Indústria Automotiva

Além dos componentes eletrônicos automotivos mencionados anteriormente, os seguintes componentes também exigem testes:

- Chicotes elétricos e conectores: O isolamento de PVC pode se tornar quebradiço em condições de calor e umidade, e a oxidação dos revestimentos dos terminais pode causar mau contato. O Grupo Volkswagen, por exemplo, exige que os chicotes elétricos resistam a 1.000 horas sob condições de Double 85 sem falhas.

– Materiais internos: Durante os testes de envelhecimento por calor úmido para espuma de poliuretano de assento, se as emissões de formaldeído excederem os padrões, aditivos de baixa volatilidade devem ser usados.

- Produtos de borracha: se as palhetas do limpador de para-brisa apresentarem endurecimento ou rachaduras após o teste, serão necessários ajustes no sistema de vulcanização.

Produtos militares e aeroespaciais

Equipamentos aéreos e componentes de satélites devem resistir a ambientes extremos. Por exemplo, o teste Double 85 em um módulo aviônico de um caça revelou problemas de rachaduras no composto de resina epóxi, levando à troca para material de poliuretano. Células solares de silício para painéis solares de naves espaciais são avaliadas por meio deste teste para selecionar modelos resistentes à PID.

Materiais médicos e de embalagem

-Plásticos médicos: se a transparência do material PP usado em seringas diminuir após o teste, isso pode afetar a avaliação da estabilidade dos medicamentos.

-Embalagens farmacêuticas: blisters de alumínio-plástico são propensos à delaminação em ambientes úmidos e quentes, exigindo verificação do desempenho do adesivo.

– Embalagem para esterilização: Materiais como o Tyvek precisam manter sua função de barreira microbiana após serem submetidos ao teste.

Padrões de teste e regulamentações da indústria

Diferentes campos aderem a padrões específicos:

- Indústria eletrônica: IEC 60068-2-66 (teste HALT), JESD22-A101 (teste de vida útil de polarização de temperatura e umidade em estado estacionário)

-Indústria Fotovoltaica: IEC 61215 (Teste de Ciclo de Calor Úmido), UL 1703

-Indústria Automotiva: ISO 16750-4, Volkswagen PV1210

- Normas militares: GJB 150.9A-2009 (Teste de calor úmido para equipamentos militares)

Conclusão

O teste "Duplo 85", com seu par de números aparentemente simples, personifica a busca pela qualidade do produto, respaldada por um rigoroso sistema de padrões internacionais e nacionais. A Câmara de Temperatura e Umidade Constantes, como ferramenta que possibilita esse objetivo, simula ambientes extremos. Ela atua como um rigoroso "examinador de qualidade", seguindo um "programa de estudos" definido (os diversos padrões) para expor proativamente as fragilidades do produto. É essa filosofia de "basear ações em padrões e se preparar para os dias difíceis" que garante que os produtos que chegam aos consumidores finais resistam aos testes de tempo e meio ambiente, sendo mais seguros, confiáveis e duráveis.