工業製造業、特に電子機器、自動車、太陽光発電、新素材といった分野では、「ダブル85試験」という専門用語が頻繁に耳にします。この試験は、少々難解に聞こえるかもしれませんが、現代の製品の品質と信頼性の検証には欠かせない要素です。この重要な試験を実行する中核設備が、恒温恒湿槽です。この記事では、「ダブル85」試験の内容、準拠規格、そしてこれらの槽がどのようにしてこの過酷な環境条件をクリアするのかについて詳しく解説します。試験指標は、IEC61215やIEC61646などの国際規格、そしてGB/T19394などの国内規格に準拠しています。

「ダブル85」テストとは? – 定義と本質

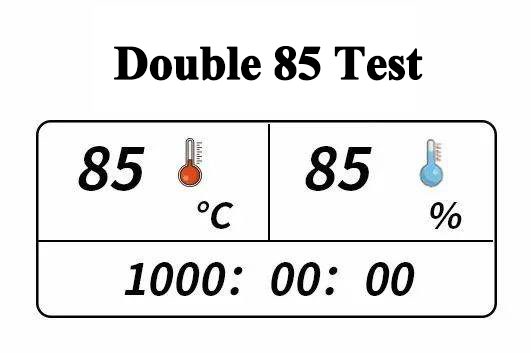

「ダブル85」は、特定の温度と湿度の条件を正確に表す一般的な業界用語です。

最初の「85」: +85°C の温度を表します。

2 番目の「85」: 相対湿度が 85% RH であることを示します。

したがって、「ダブル 85 テスト」では通常、テスト サンプルを一定温度および湿度チャンバー内に配置し、長期間にわたって環境を一定の +85°C および 85% RH に維持して、経年劣化、耐久性、または信頼性の評価を実施します。

より深い理解:

「ダブル85」試験は、単に2つの数字を組み合わせただけの試験ではありません。世界の多くの地域(熱帯・亜熱帯地域など)で夏季に一般的に見られる極端な高温・高湿度環境をシミュレートします。この環境は非常に過酷であり、製品、特に電子・電気部品にとって強力な触媒として作用し、潜在的な欠陥を急速に顕在化させます。

なぜ 95°C や 60°C ではなく 85°C なのでしょうか?

ダブル85試験は、製品ライフサイクル試験プロセスを加速するために信頼性試験エンジニアによって確立された規格です。現実のシナリオでは、85℃の温度と85℃の湿度という条件に遭遇することは稀です。したがって、ダブル85試験は実際の使用環境を再現することを目的としているのではなく、極限条件下での製品信頼性をシミュレートすることを目的としています。

高温多湿は現実世界の環境により近いかもしれませんが、なぜより厳しい試験条件を選ばないのでしょうか?その理由は統計分析にあります。統計分析によると、このような過酷な試験条件下で発生する故障は、実際の製品使用時に発生する問題を反映していないことが多く、むしろ試験条件自体が過度のストレスを与えることが原因であることが多いことが分かっています。実践経験の積み重ねにより、ダブル85試験法は現実世界のシナリオにより適合していることが認識されてきました。この試験法は、過酷な条件下での製品信頼性評価のニーズに効果的に応え、理想的かつ合理的な試験方法となっています。

「ダブル85」テストを実施する理由 – 目的と意義

「ダブル85」試験の主目的は、加速ストレス試験です。自然環境下では何年もかけて現れる可能性のある問題が、厳格な「ダブル85」条件下では、わずか数百時間、あるいは数十時間で現れる可能性があります。主な評価目標は以下のとおりです。

材料耐性の評価: プラスチック、ゴム、コーティング、接着剤などの非金属材料が高温多湿の環境で変形、変色、劣化、分解するかどうかを確認します。

コンポーネントの信頼性の検査: 集積回路、PCB、コンデンサ、抵抗器などの電子コンポーネントが、過酷な条件下で安定して動作し、湿気による内部腐食、イオン移動、開回路、または短絡を防止できるかどうかをテストします。

製品全体の安定性の検証: 最終製品 (携帯電話、自動車用コントローラ、ソーラーインバータ、バッテリーなど) の密封性能、機械的特性、電気的性能が基準を満たしているかどうかを評価します。

加速寿命試験: 通常の使用条件をはるかに超えるストレスを加えることにより、製品の耐用年数と故障率を迅速に推定し、設計改善と品質管理のためのデータサポートを提供します。

簡単に言えば、「ダブル85」テストに合格した製品は、過酷な環境でも長期にわたって安定して動作する可能性を示し、より高い信頼性とより信頼できる品質を示します。

の 恒温恒湿槽:「ダブル85」の主要設備

「ダブル85」テストを実行できる恒温恒湿チャンバーは、前述の規格の精度要件を満たすために、次の主要なシステムと特性を備えている必要があります。

加熱システム: 高品質の加熱要素を使用して、チャンバーの温度を急速に均一に 85°C まで上げます。

冷凍システム:試験では高温が求められるものの、冷却段階と湿度制御(除湿による)に不可欠です。通常は機械圧縮冷凍機を使用します。

加湿システム:851111111111 RHの高湿度を実現するための核となるシステムです。通常、ボイラーを用いて純粋な蒸気を発生させるか、水パン蒸発法を用いてチャンバー内に蒸気を正確に注入します。

制御システム: 高度なマイクロプロセッサ コントローラが「頭脳」として機能し、温度と湿度の値を正確に設定および維持し、リアルタイムで監視して変動が許容範囲内に収まるようにします (例: 温度 ±0.5°C、湿度 ±21111111111 RH)。

センサー: 高精度温度センサーと容量性湿度センサーは、閉ループ制御のために制御システムにリアルタイムのデータ フィードバックを提供します。

チャンバー構造:内部は耐腐食性があり、清掃しやすいステンレス鋼で作られています。優れた断熱性と密閉性を備え、エネルギー損失のない安定した内部環境を確保します。

典型的な「ダブル85」テスト手順

標準的な「ダブル 85」テストは通常、次の手順に従います (例として JESD22-A101 を使用)。

サンプルの準備と初期テスト: サンプルの目視検査と電気性能テストを実行し、ベースライン データを記録します。

パラメータ設定: 目標温度 (+85°C)、目標湿度 (85°C)、期間 (例: 1000 時間) を厳密に設定し、コントローラの標準に従ってバイアス電源を接続します。

起動:機器は運転を開始し、設定されたプログラムに従って加熱・加湿を開始します。温度と湿度は設定値内で厳密に制御されます(例:温度±0.5℃、湿度±2% RH)。

継続的な操作と監視: チャンバーは設定期間全体にわたって「ダブル 85」条件とバイアス電圧を維持し、機器の状態を監視します。

回復: テスト後、サンプルは標準室温/湿度回復条件下で指定された期間 (例: 24 時間) 安定化されます。

最終検査と評価:サンプルの包括的な最終検査を実施します。検査結果を事前試験データと比較し、規格で定義された不合格基準(パラメータドリフトが限度を超えているかどうか、機能上の不具合など)に基づいて合否を判定します。

温度85℃、相対湿度85%。 この厳格な試験環境は、材料の劣化を加速させ、潜在的な欠陥を明らかにするため、複数の業界における品質管理において重要な役割を果たします。以下のセクションでは、ダブル85試験が必要となる典型的な製品と材料について詳細に説明し、そのような試験の必要性を分析します。

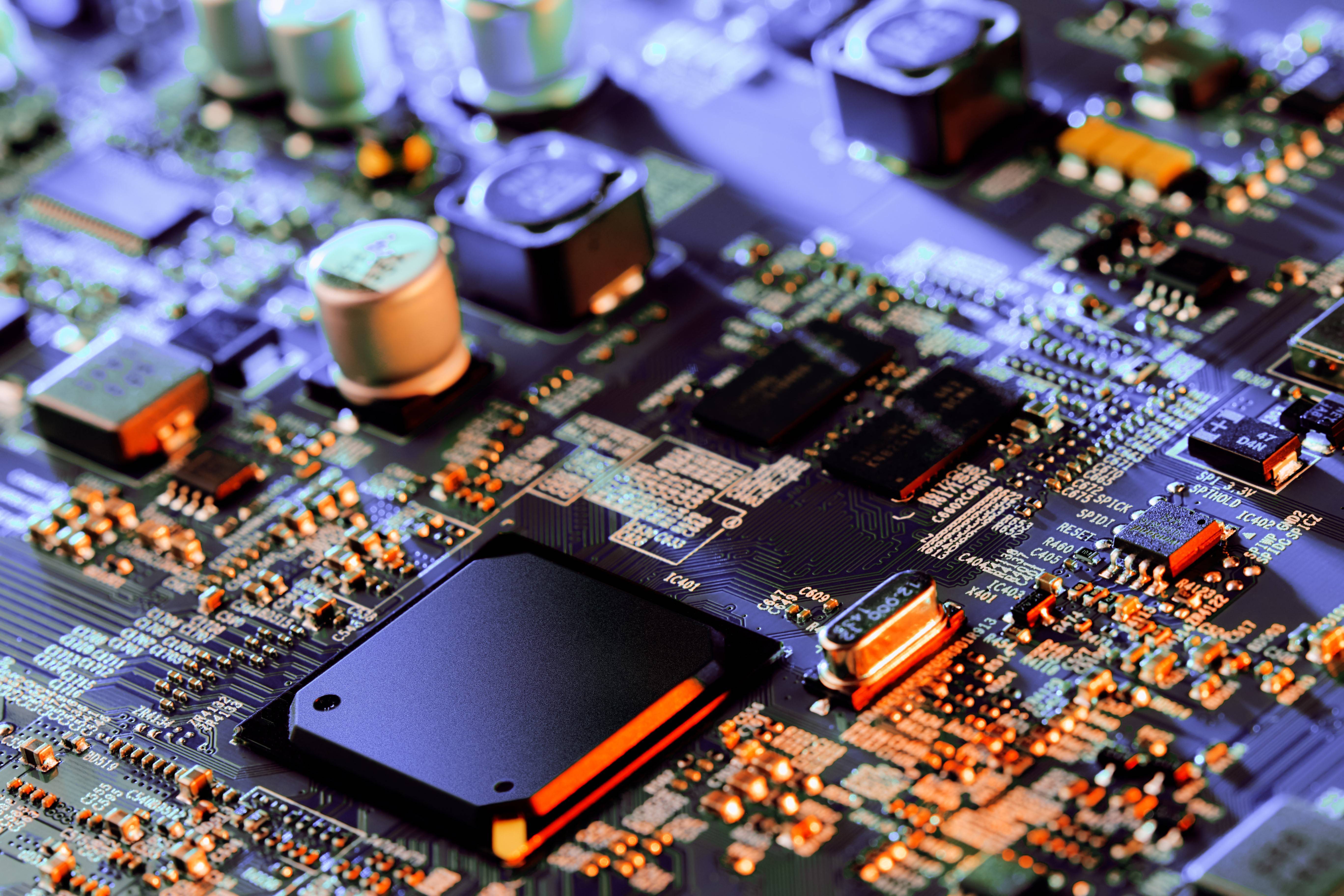

電子・電気製品

電子部品、回路基板、エンドデバイスは、ダブル85試験の主な対象です。集積回路(IC)、抵抗器、コンデンサ、インダクタなどの部品は、高温多湿下では金属マイグレーションや絶縁性能の低下といった問題が発生しやすくなります。例えば、スマートフォンのマザーボードが500時間のダブル85試験後、はんだ接合部の酸化や回路のショートを示した場合、パッケージングプロセスの改善が必要になります。太陽光発電モジュール(ソーラーパネル)のPID(電位誘起劣化)試験もダブル85試験の条件に依存します。湿度によってガラスとEVAフィルム間のイオンマイグレーションが加速され、発電効率が低下するためです。さらに、LEDドライバ電源や自動車用電子制御ユニット(ECU)は、熱帯気候やエンジンルームなどの高温環境における信頼性を確認するために、この試験が必要です。

ポリマー材料とコーティング

プラスチック、ゴム、接着剤などの非金属材料の耐候性評価は、ダブル85試験と切り離せないものです。例としては、以下のものが挙げられます。

-エンジニアリングプラスチック:PA66(ナイロン)は、高温多湿の環境では水分を吸収して分解する傾向があり、機械的強度が低下します。自動車のインテークマニホールドなどの部品では、耐加水分解性試験が必要です。

-シーリング材:太陽光発電モジュールの端部シールにシリコンゴムガスケットを使用する場合、ダブル85試験は屋外での25年間の劣化をシミュレートできます。ひび割れが発生した場合は、配合を調整する必要があります。

-コーティングとめっき:この試験は、自動車用電着塗装や家電製品の筐体のUVコーティングにおいて、膨れや剥がれの有無を確認するために使用されます。例えば、あるブランドのエアコンパネルコーティングでは、240時間の試験後にひび割れが観察されましたが、これは硬化プロセスが不十分だったことが原因であることが判明しました。

新エネルギーおよびエネルギー貯蔵装置

リチウム電池に使用される材料、例えばアノード、カソード、セパレーター、電解質などは、湿度に非常に敏感です。ダブル85試験は電解質の分解を加速させ、電池の膨張を引き起こす可能性のあるガス発生を検出するのに役立ちます。あるケースでは、18650バッテリーセルが試験中にセパレーターの収縮により内部短絡を起こし、メーカーはセラミックコーティングされたセパレーターに変更しました。水素燃料電池用バイポーラプレートのコーティングについても、湿度が金属プレートの電気化学的腐食を悪化させるため、耐腐食性を検証するためにこの試験が必要です。

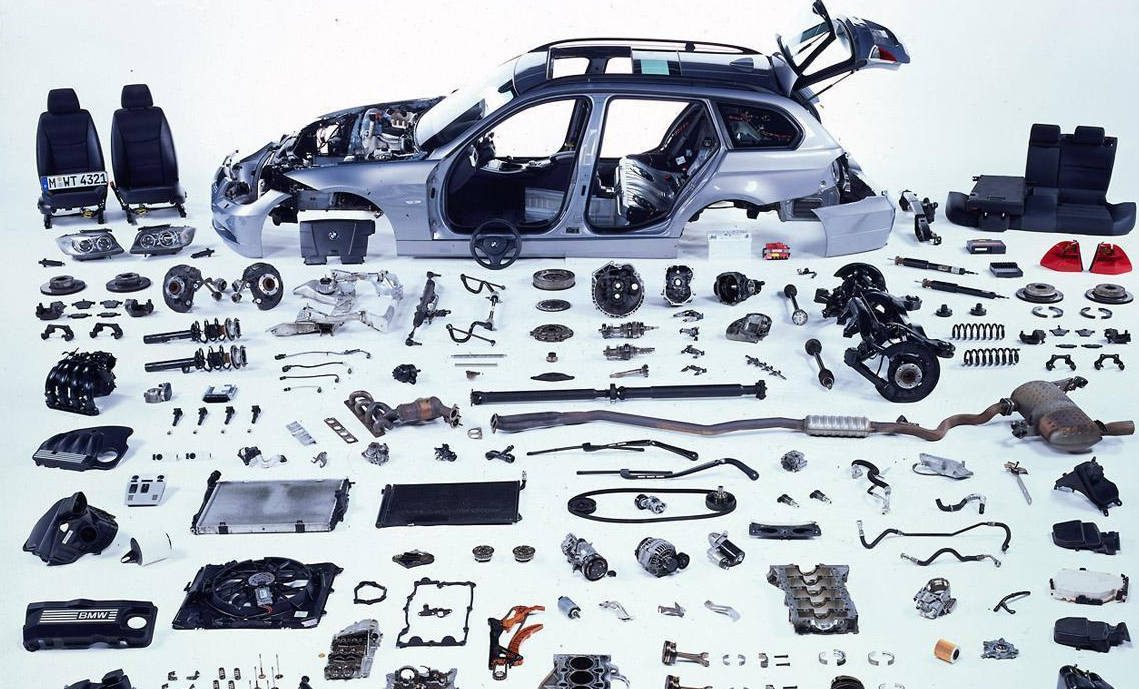

自動車産業における重要部品

前述の自動車用電子機器以外にも、次のコンポーネントのテストも必要です。

- ワイヤーハーネスとコネクタ:PVC絶縁体は高温多湿の環境で脆くなり、端子メッキの酸化により接触不良が発生する可能性があります。例えばフォルクスワーゲングループでは、ワイヤーハーネスがダブル85条件下で1,000時間故障なく耐えることを要求しています。

– 内装材:シートポリウレタンフォームの湿熱老化試験中に、ホルムアルデヒドの放出が基準を超える場合は、低揮発性添加剤を使用する必要があります。

- ゴム製品: 試験後にワイパーブレードが硬化またはひび割れしている場合は、加硫システムの調整が必要です。

軍事および航空宇宙製品

航空機搭載機器や衛星部品は、過酷な環境に耐えなければなりません。例えば、戦闘機用アビオニクスモジュールのダブル85試験では、エポキシ樹脂製のポッティングコンパウンドに亀裂が生じる問題が判明し、ポリウレタン材料への切り替えにつながりました。宇宙船用ソーラーパネルに用いられるシリコン太陽電池は、この試験を用いてPID耐性のあるモデルを選別しています。

医療および包装資材

-医療用プラスチック:注射器に使用されるPP素材の透明性が試験後に低下すると、医薬品の安定性評価に影響を与える可能性があります。

-医薬品包装:アルミニウムプラスチックブリスターは、高温多湿の環境では剥離しやすいため、接着性能の検証が必要です。

– 滅菌包装: Tyvek などの素材は、試験後も微生物バリア機能を維持する必要があります。

試験基準と業界規制

さまざまな分野で特定の標準が遵守されています。

-電子産業:IEC 60068-2-66(HALT試験)、JESD22-A101(定常温度湿度バイアス寿命試験)

-太陽光発電産業:IEC 61215(湿熱サイクル試験)、UL 1703

-自動車産業:ISO 16750-4、フォルクスワーゲンPV1210

-軍事規格:GJB 150.9A-2009(軍事装備の耐湿熱試験)

結論

一見シンプルな数字の組み合わせに見える「ダブル85」テストは、厳格な国際規格および国内規格に裏打ちされた製品品質の追求を体現しています。この目標を実現するツールである恒温恒湿槽は、過酷な環境をシミュレートします。定められた「シラバス」(各種規格)に従って厳格な「品質検査官」のような役割を果たし、製品の弱点を積極的に発見します。「規格に基づき行動し、万一の事態に備える」というこの理念こそが、最終消費者に届く製品が時間と環境の試練に耐え、より安全で信頼性が高く、耐久性に優れていることを保証しているのです。