Cos'è una camera di prova della polvere?

Una camera per prove di polvere, nota anche come camera per prove di sabbia e polvere, è uno strumento di laboratorio di precisione progettato per simulare i climi naturali di sabbia e polvere trasportati dal vento. Ricrea gli ambienti polverosi e ostili che i prodotti potrebbero incontrare nel mondo reale, controllando con precisione parametri come la concentrazione di polvere (utilizzando materiali come cemento silicato e talco), la velocità del vento, la temperatura e l'umidità all'interno di uno spazio di prova sigillato. Il suo scopo principale è valutare l'integrità della tenuta e la resistenza alla corrosione di un prodotto.

Per quali prodotti viene utilizzato?

Praticamente qualsiasi prodotto che potrebbe essere esposto ad ambienti esterni o polverosi richiede un test antipolvere:

Industria automobilistica: fari, cruscotti, connettori, guarnizioni, sistemi di aspirazione dell'aria.

Elettronica ed elettrodomestici: smartphone, smartwatch, telecamere di sorveglianza esterne, droni, stazioni di ricarica per veicoli elettrici.

Militare e aerospaziale: sistemi di guida missilistica, apparecchiature di comunicazione, componenti di veicoli militari.

Settore dell'illuminazione: apparecchi di illuminazione per esterni, lampioni stradali, illuminazione paesaggistica.

Elettrodomestici: aspirapolvere robot, unità esterne per aria condizionata.

Quali sono gli standard a cui è conforme?

La progettazione e le procedure di collaudo delle camere per prove di polvere rispettano rigorosamente diversi standard internazionali e nazionali per garantire risultati autorevoli e comparabili. Gli standard più comuni includono:

IEC 60529: è lo standard più ampiamente riconosciuto, che definisce i gradi di protezione IP (Ingress Protection). Nello specifico, i test IP5X (Dust Protected) e IP6X (Dust Tight) devono essere eseguiti utilizzando una camera di prova per la polvere.

GB/T 4208: lo standard nazionale cinese, equivalente a IEC 60529.

ISO 20653: Veicoli stradali – Gradi di protezione (codice IP) per le apparecchiature elettriche dei veicoli.

MIL-STD-810G: lo standard militare statunitense, metodo 510.5, è dedicato agli ambienti con sabbia e polvere e prevede requisiti estremamente rigorosi per veicoli e attrezzature militari.

ASTM D4214: Standard dell'American Society for Testing and Materials.

Come viene calibrata la macchina per garantirne la precisione?

La taratura regolare è essenziale per garantire l'accuratezza e l'affidabilità dei risultati dei test. La taratura viene solitamente eseguita da enti metrologici terzi accreditati e si concentra su diversi aspetti chiave:

Calibrazione della concentrazione di polvere: utilizzo di una bilancia di precisione per pesare la polvere raccolta in un periodo di tempo specifico, calcolo e regolazione della concentrazione di polvere all'interno della camera per soddisfare i requisiti standard.

Calibrazione della velocità del vento: utilizzo di un anemometro calibrato per misurare la velocità del vento in più punti all'interno della camera, assicurandosi che sia uniforme e stabile al valore impostato (ad esempio, ≥1,5 m/s come richiesto da molti standard).

Calibrazione della temperatura: posizionamento di un sensore di temperatura standard all'interno dell'area di lavoro e confronto della lettura del display della camera con la temperatura effettiva, quindi correzione di eventuali deviazioni.

Calibrazione della differenza di pressione: per i test IP5X e IP6X, è necessario mantenere una specifica pressione negativa tra l'interno e l'esterno della camera. La calibrazione di questa differenza di pressione mediante un micromanometro è un passaggio fondamentale.

Ispezione della maglia del setaccio: verifica che il setaccio a maglia metallica utilizzato per distribuire la polvere sia conforme alla dimensione della maglia specificata, garantendo la corretta distribuzione granulometrica della polvere.

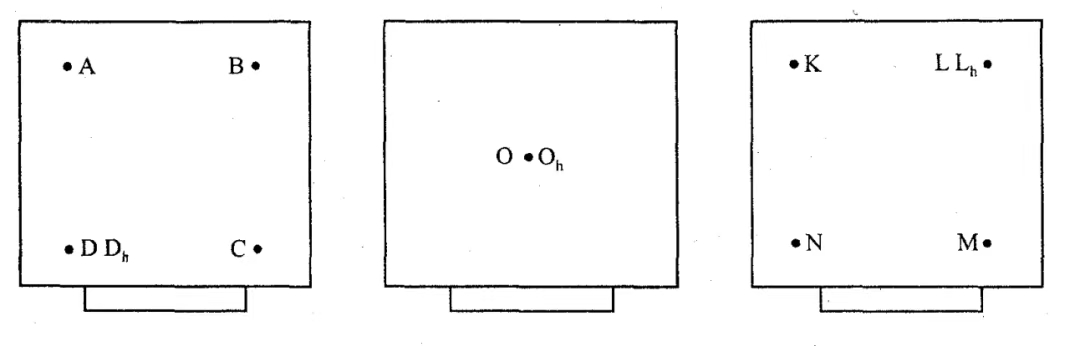

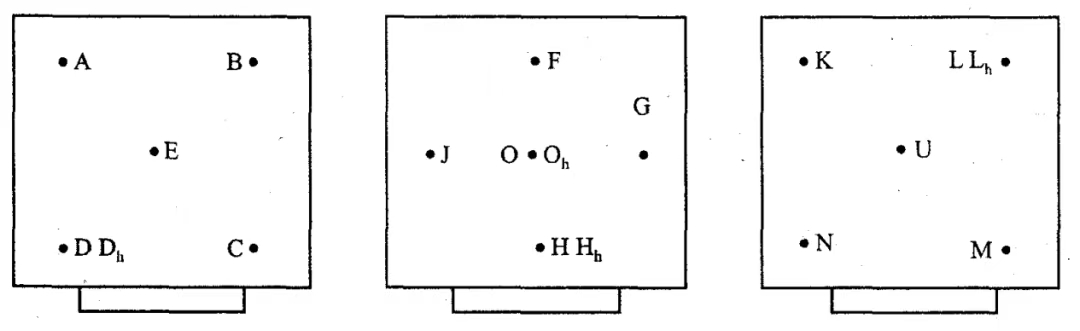

a) L'area di lavoro dell'apparecchiatura di prova delle polveri è suddivisa in strati superiore, intermedio e inferiore. Lo strato intermedio attraversa il centro geometrico A dell'area di lavoro. I punti di misura si trovano negli strati superiore, intermedio e inferiore.

b) I punti di misura sono indicati dai simboli O, A, B, C, D, E, F, G, H, J, K, L, M, N.

c) I punti di misurazione dell'umidità relativa sono indicati dai simboli Oh, Dh, Hh, Lh.

d) Il numero e la posizione dei punti di misurazione della velocità del vento e della concentrazione di polvere sono esattamente gli stessi dei punti di misurazione della temperatura.

e) I punti di misura E, O, OH, U sono posizionati rispettivamente nei centri geometrici degli strati superiore, intermedio e inferiore. La distanza tra gli altri punti di misura e la parete interna dell'apparecchiatura è pari a 1/6 della lunghezza del rispettivo lato, ma la distanza massima non deve essere superiore a 500 mm e la distanza minima non deve essere inferiore a 50 mm.

f) Quando il volume dell'apparecchiatura per la prova della polvere è inferiore o uguale a 2 m³, sono presenti 9 punti di misurazione della temperatura e [numero qui previsto] punti di misurazione dell'umidità relativa. Le posizioni di posizionamento sono illustrate nella figura seguente: Diagramma schematico del posizionamento dei punti di misurazione della temperatura e dell'umidità quando il volume della camera per la prova della polvere è inferiore o uguale a 2 m³.

g) Quando il volume della camera di prova per la polvere è superiore a 2 m³, sono presenti 15 punti di misurazione della temperatura e 4 punti di misurazione dell'umidità relativa. Le posizioni di posizionamento sono quelle mostrate nello schema di posizionamento dei punti di misurazione della temperatura e dell'umidità per le apparecchiature di prova per la polvere con un volume superiore a 2 m³.

h) Quando il volume dell'apparecchiatura di prova delle polveri è inferiore a 0,05 m³ o superiore a 50 m³, il numero di punti di misura può essere opportunamente ridotto o aumentato. A seconda delle esigenze di prova e taratura, è possibile aggiungere ulteriori misurazioni in punti sospetti all'interno dello spazio di lavoro dell'apparecchiatura di prova delle polveri.