Nella produzione industriale, in particolare in settori come l'elettronica, l'automotive, il fotovoltaico e i nuovi materiali, si sente spesso parlare di un termine specialistico: il "Double 85 Test". Questo test, che potrebbe sembrare un po' enigmatico, è una parte indispensabile della moderna verifica della qualità e dell'affidabilità dei prodotti. L'apparecchiatura principale incaricata di eseguire questa procedura critica è la Camera a Temperatura e Umidità Costanti. Questo articolo fornisce un'analisi dettagliata di cosa comporta il test "Double 85", degli standard a cui è conforme e di come queste camere affrontano questa difficile sfida ambientale. Gli indicatori di prova sono conformi a standard internazionali come IEC61215 e IEC61646, nonché a specifiche nazionali come GB/T19394.

Cos'è il test "Double 85"? - Definizione ed essenza

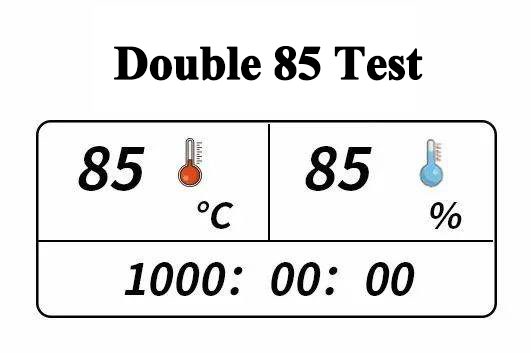

"Double 85" è un termine comune nel settore che descrive con precisione un insieme specifico di condizioni di temperatura e umidità:

Il primo “85”: si riferisce a una temperatura di +85°C.

Il secondo “85”: si riferisce a un’umidità relativa di 85% RH.

Pertanto, il "Double 85 Test" in genere prevede il posizionamento di campioni di prova all'interno di una camera a temperatura e umidità costanti e il mantenimento dell'ambiente a una temperatura costante di +85°C e 85% RH per un periodo prolungato per condurre valutazioni di invecchiamento, durata o affidabilità.

Comprensione più profonda:

Il test "Double 85" non è semplicemente la combinazione di due numeri. Simula gli ambienti estremamente caldi e umidi tipici dell'estate in molte regioni del mondo (ad esempio, zone tropicali e subtropicali). Questo ambiente è altamente aggressivo e agisce come un potente catalizzatore per i prodotti, in particolare per i componenti elettronici ed elettrici, esponendo rapidamente potenziali difetti.

Perché 85°C e non 95°C o 60°C?

Il test Double 85 è uno standard stabilito dagli ingegneri specializzati in test di affidabilità per accelerare il processo di testing del ciclo di vita del prodotto. In scenari reali, è raro riscontrare condizioni di temperatura pari a 85 °C e umidità pari a 85 °C. Pertanto, il test Double 85 non è concepito per replicare ambienti di utilizzo reali, ma piuttosto per simulare l'affidabilità del prodotto in condizioni estreme.

Sebbene livelli di temperatura e umidità più elevati possano essere più simili a quelli di determinati ambienti reali, perché non optare per condizioni di test ancora più severe? Il motivo risiede nell'analisi statistica, che dimostra che i guasti che si verificano in condizioni di test così estreme spesso non riflettono problemi che si presenterebbero durante l'utilizzo effettivo del prodotto. Sono invece spesso causati da stress eccessivo imposto dalle condizioni di test stesse. Grazie all'esperienza pratica accumulata, il metodo di test Double 85 è stato riconosciuto come più in linea con gli scenari reali. Risponde efficacemente all'esigenza di valutare l'affidabilità del prodotto in condizioni estreme, rendendolo un approccio di test ideale e ragionevole.

Perché eseguire il test "Double 85"? - Scopo e significato

Lo scopo principale del test "Double 85" è l'accelerazione delle prove di stress. Problemi che potrebbero manifestarsi in anni in condizioni ambientali naturali possono manifestarsi in poche centinaia o addirittura decine di ore nelle rigorose condizioni del "Double 85". I suoi principali obiettivi di valutazione includono:

Valutazione della tolleranza del materiale: verifica se i materiali non metallici come plastica, gomma, rivestimenti e adesivi si deformeranno, scoloriranno, invecchieranno o si decomporranno a causa di temperature e umidità elevate.

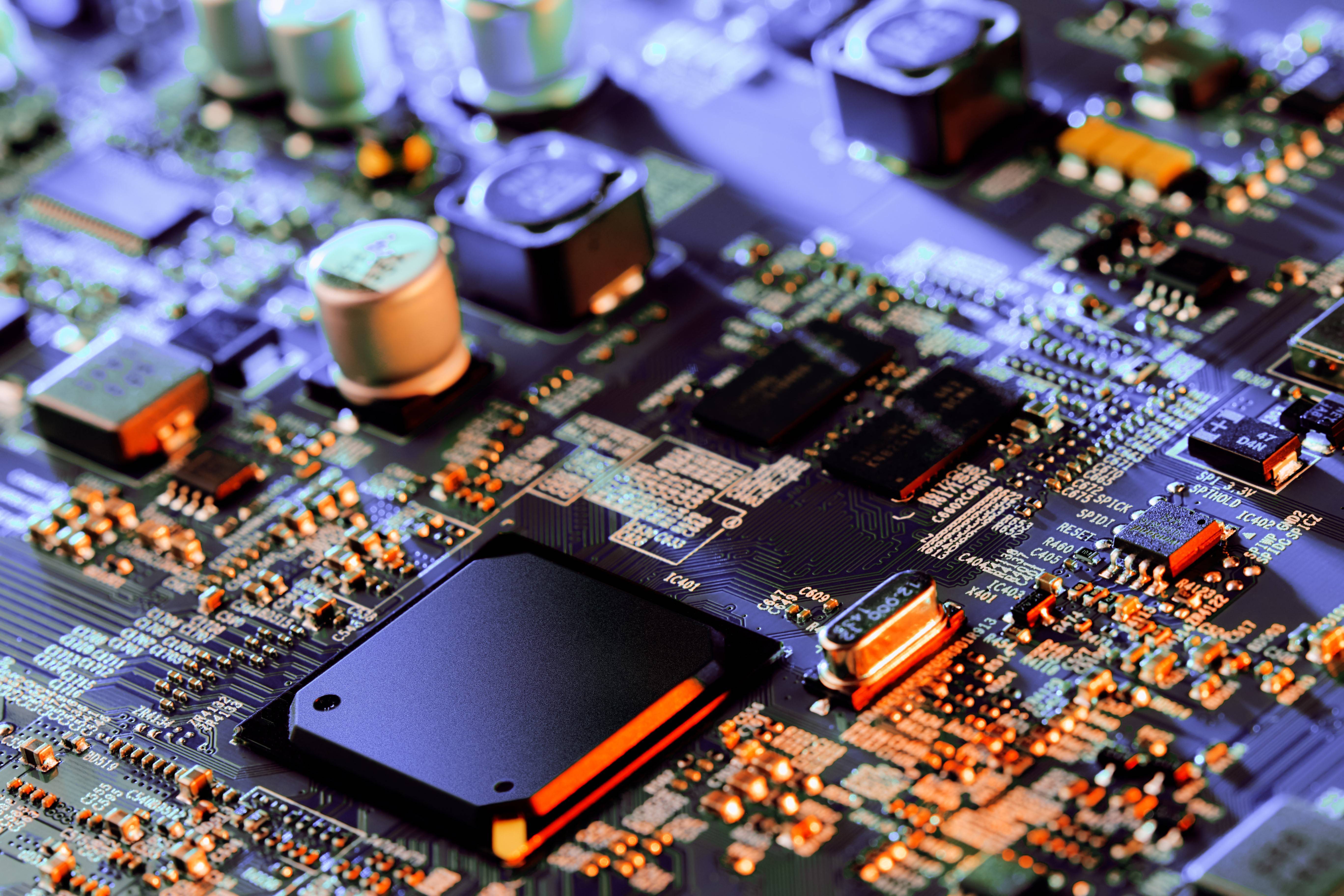

Ispezione dell'affidabilità dei componenti: verifica se i componenti elettronici quali circuiti integrati, PCB, condensatori e resistori possono funzionare stabilmente in condizioni estreme, prevenendo corrosione interna, migrazione di ioni, circuiti aperti o cortocircuiti causati dal calore umido.

Verifica della stabilità complessiva del prodotto: valutazione se le prestazioni di tenuta, le proprietà meccaniche e le prestazioni elettriche del prodotto finale (ad esempio, telefoni cellulari, controller per autoveicoli, inverter solari, batterie) soddisfano gli standard.

Test di durata accelerati: applicando sollecitazioni ben superiori alle normali condizioni di utilizzo, si stima rapidamente la durata utile e il tasso di guasto del prodotto, fornendo supporto dati per miglioramenti di progettazione e controllo qualità.

In parole povere, un prodotto che supera il test "Double 85" dimostra il suo potenziale per un funzionamento stabile a lungo termine in ambienti difficili, indicando una maggiore affidabilità e una qualità più affidabile.

Il Camera a temperatura e umidità costanti: attrezzatura chiave per il “Doppio 85”

Una camera a temperatura e umidità costanti in grado di eseguire il test “Double 85” deve possedere i seguenti sistemi e caratteristiche chiave per soddisfare i requisiti di precisione degli standard sopra menzionati:

Sistema di riscaldamento: utilizza elementi riscaldanti di alta qualità per aumentare rapidamente e uniformemente la temperatura della camera fino a 85°C.

Sistema di refrigerazione: fondamentale per la fase di raffreddamento e per il controllo dell'umidità (tramite deumidificazione), nonostante il test richieda temperature elevate. In genere utilizza la refrigerazione a compressione meccanica.

Sistema di umidificazione: il fulcro per raggiungere un'elevata umidità relativa (UR) di 85%. Solitamente impiega una caldaia per produrre vapore puro o un metodo di evaporazione a vasca d'acqua per iniettare il vapore con precisione nella camera.

Sistema di controllo: un controller a microprocessore avanzato funge da "cervello", consentendo l'impostazione e il mantenimento precisi dei valori di temperatura e umidità, con monitoraggio in tempo reale per garantire che le fluttuazioni rimangano entro i limiti di tolleranza (ad esempio, temperatura ±0,5°C, umidità ±2% RH).

Sensori: sensori di temperatura ad alta precisione e sensori di umidità capacitivi forniscono un feedback di dati in tempo reale al sistema di controllo per il controllo a circuito chiuso.

Struttura della camera: l'interno è in genere realizzato in acciaio inossidabile resistente alla corrosione e facile da pulire. È dotato di un eccellente isolamento e tenuta per garantire un ambiente interno stabile senza dispersione di energia.

Tipica procedura di test "Doppio 85"

Un test standard "Double 85" segue in genere questi passaggi (utilizzando JESD22-A101 come esempio):

Preparazione del campione e test iniziali: eseguire ispezioni visive e test delle prestazioni elettriche sui campioni, registrando i dati di base.

Impostazione dei parametri: impostare rigorosamente la temperatura target (+85°C), l'umidità target (85% RH), la durata (ad esempio, 1000 ore) e collegare l'alimentazione di polarizzazione secondo lo standard sul controller.

Avvio: l'apparecchiatura inizia a funzionare, riscaldando e umidificando secondo il programma preimpostato. Temperatura e umidità sono rigorosamente controllate entro i valori impostati (ad esempio, Temp ±0,5 °C, Umidità ±2% RH).

Funzionamento e monitoraggio continui: la camera mantiene le condizioni "Double 85" e la tensione di polarizzazione per l'intero periodo impostato, mentre lo stato dell'apparecchiatura viene monitorato.

Recupero: dopo il test, i campioni vengono stabilizzati per un periodo di tempo specificato (ad esempio, 24 ore) in condizioni di recupero di temperatura/umidità ambiente standard.

Ispezione e valutazione finale: eseguire ispezioni finali complete sui campioni. Confrontare i risultati con i dati pre-test e determinare il superamento/fallimento in base ai criteri di errore definiti nella norma (ad esempio, se la deriva dei parametri supera i limiti, guasto funzionale).

Temperatura 85°C e umidità relativa 85%. Questo rigoroso ambiente di test accelera l'invecchiamento dei materiali e rivela potenziali difetti, svolgendo così un ruolo fondamentale nel controllo qualità in diversi settori. Le sezioni seguenti descrivono in dettaglio i prodotti e i materiali tipici che richiedono il test Double 85 e analizzano la necessità di tale test.

Prodotti elettronici ed elettrici

Componenti elettronici, schede a circuito stampato e dispositivi finali sono i principali soggetti del test Double 85. Componenti come circuiti integrati (IC), resistori, condensatori e induttori sono soggetti a problemi come la migrazione dei metalli e la riduzione delle prestazioni di isolamento in condizioni di umidità e temperatura elevate. Ad esempio, se la scheda madre di uno smartphone presenta ossidazione dei giunti di saldatura o cortocircuiti dopo un test Double 85 di 500 ore, sono necessari miglioramenti nei processi di confezionamento. Anche il test di degradazione indotta da potenziale (PID) per i moduli fotovoltaici (pannelli solari) si basa sulle condizioni Double 85, poiché l'umidità accelera la migrazione degli ioni tra il vetro e la pellicola EVA, riducendo l'efficienza della generazione di energia. Inoltre, gli alimentatori dei driver LED e le centraline elettroniche (ECU) per autoveicoli richiedono questo test per verificarne l'affidabilità in climi tropicali o in ambienti ad alta temperatura come i vani motore.

Materiali polimerici e rivestimenti

La valutazione della resistenza agli agenti atmosferici di materiali non metallici come plastica, gomma e adesivi è inscindibile dal test Double 85. Alcuni esempi includono:

- Materie plastiche ingegneristiche: il PA66 (nylon) tende ad assorbire umidità e a depolimerizzare in ambienti umidi e caldi, riducendo la resistenza meccanica. Componenti come i collettori di aspirazione per autoveicoli richiedono test di resistenza all'idrolisi.

- Materiali di tenuta: quando si utilizzano guarnizioni in gomma siliconica per sigillare i bordi dei moduli fotovoltaici, il test Double 85 può simulare 25 anni di invecchiamento all'aperto. In caso di crepe, è necessario apportare modifiche alla formula.

- Rivestimenti e placcature: il test viene utilizzato su vernici elettrodeposte per autoveicoli e rivestimenti UV su alloggiamenti di elettrodomestici per verificare la presenza di bolle o distacchi. Ad esempio, le crepe osservate nel rivestimento del pannello del condizionatore d'aria di un marchio dopo 240 ore di test sono state ricondotte a un processo di polimerizzazione insufficiente.

Nuove apparecchiature per l'energia e l'accumulo di energia

I materiali utilizzati nelle batterie al litio, come anodi, catodi, separatori ed elettroliti, sono altamente sensibili all'umidità. Il test Double 85 può accelerare la decomposizione dell'elettrolita, aiutando a rilevare la produzione di gas che potrebbe causare il rigonfiamento della batteria. In un caso, una cella di una batteria 18650 ha subito un cortocircuito interno a causa del restringimento del separatore durante il test, spingendo il produttore a passare a un separatore rivestito in ceramica. Anche il rivestimento delle piastre bipolari per celle a combustibile a idrogeno richiede questo test per verificare la resistenza alla corrosione, poiché l'umidità aggrava la corrosione elettrochimica delle piastre metalliche.

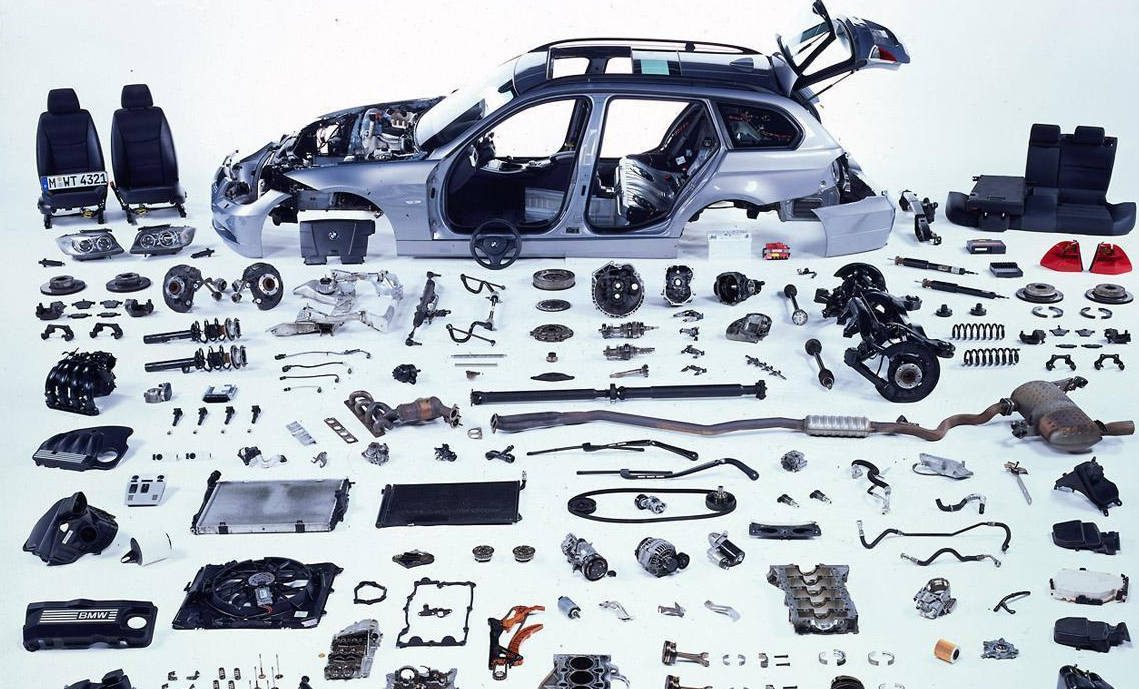

Componenti critici nell'industria automobilistica

Oltre all'elettronica automobilistica menzionata in precedenza, anche i seguenti componenti necessitano di test:

- Cablaggi e connettori: l'isolamento in PVC può diventare fragile in condizioni di calore e umidità, e l'ossidazione delle placcature dei terminali può causare contatti difettosi. Il Gruppo Volkswagen, ad esempio, richiede che i cablaggi resistano a 1.000 ore in condizioni di temperatura di 85°C senza guasti.

– Materiali interni: durante i test di invecchiamento a caldo-umido per la schiuma poliuretanica dei sedili, se le emissioni di formaldeide superano gli standard, è necessario utilizzare additivi a bassa volatilità.

- Prodotti in gomma: se le spazzole del tergicristallo mostrano indurimento o crepe dopo il test, è necessario apportare delle modifiche al sistema di vulcanizzazione.

Prodotti militari e aerospaziali

Le apparecchiature aviotrasportate e i componenti satellitari devono resistere ad ambienti estremi. Ad esempio, i test Double 85 su un modulo avionico per un jet da combattimento hanno evidenziato problemi di fessurazione nel composto di resina epossidica, portando al passaggio al materiale poliuretanico. Le celle solari al silicio per i pannelli solari dei veicoli spaziali vengono selezionate utilizzando questo test per selezionare modelli resistenti alla PID.

Materiali medici e di imballaggio

- Plastica medicale: se la trasparenza del materiale PP utilizzato nelle siringhe diminuisce dopo il test, ciò potrebbe influire sulla valutazione della stabilità dei farmaci.

- Imballaggi farmaceutici: i blister in alluminio e plastica sono soggetti a delaminazione in ambienti umidi e caldi, il che richiede la verifica delle prestazioni adesive.

– Imballaggio sterilizzabile: materiali come il Tyvek devono mantenere la loro funzione di barriera microbica dopo essere stati sottoposti al test.

Standard di prova e normative di settore

Diversi campi aderiscono a standard specifici:

- Industria elettronica: IEC 60068-2-66 (test HALT), JESD22-A101 (test di durata della polarizzazione di temperatura e umidità in stato stazionario)

- Settore fotovoltaico: IEC 61215 (Test del ciclo di calore umido), UL 1703

-Industria automobilistica: ISO 16750-4, Volkswagen PV1210

-Standard militari: GJB 150.9A-2009 (Test di calore umido per equipaggiamento militare)

Conclusione

Il test "Double 85", con la sua coppia di numeri apparentemente semplice, incarna la ricerca della qualità del prodotto, supportata da un rigoroso sistema di standard internazionali e nazionali. La camera a temperatura e umidità costanti, come strumento per raggiungere questo obiettivo, simula ambienti estremi. Agisce come un rigoroso "esaminatore di qualità", seguendo un "programma" definito (i vari standard) per evidenziare proattivamente i punti deboli del prodotto. È questa filosofia di "basare le azioni sugli standard e prepararsi per i momenti difficili" che garantisce che i prodotti che raggiungono i consumatori finali possano resistere alle prove del tempo e dell'ambiente, risultando più sicuri, più affidabili e più durevoli.