En la fabricación industrial, especialmente en sectores como la electrónica, la automoción, la energía fotovoltaica y los nuevos materiales, se escucha con frecuencia un término especializado: la "Prueba Doble 85". Esta prueba, que puede parecer un tanto enigmática, es indispensable para la verificación moderna de la calidad y la fiabilidad de los productos. El equipo principal encargado de ejecutar este procedimiento crítico es la Cámara de Temperatura y Humedad Constantes. Este artículo ofrece una visión detallada de lo que implica la prueba "Doble 85", las normas a las que se ajusta y cómo estas cámaras superan este exigente desafío ambiental. Los indicadores de prueba cumplen con normas internacionales como IEC61215 e IEC61646, así como con especificaciones nacionales como GB/T19394.

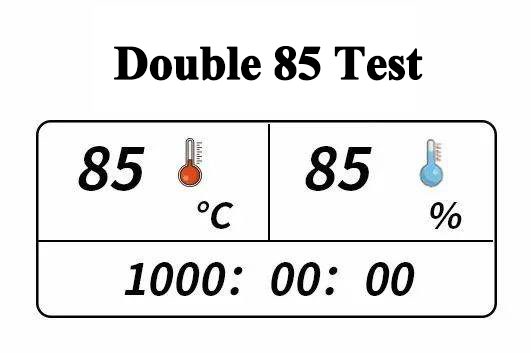

¿Qué es la prueba del “Doble 85”? – Definición y esencia

“Doble 85” es un término común en la industria que describe con precisión un conjunto específico de condiciones de temperatura y humedad:

El primer “85”: Se refiere a una temperatura de +85°C.

El segundo “85”: se refiere a una humedad relativa de 85% RH.

Por lo tanto, la “Prueba Doble 85” generalmente implica colocar muestras de prueba dentro de una cámara de temperatura y humedad constantes y mantener el ambiente a una temperatura constante de +85 °C y 85% HR durante un período prolongado para realizar evaluaciones de envejecimiento, durabilidad o confiabilidad.

Comprensión más profunda:

La prueba "Doble 85" no es simplemente la combinación de dos números. Simula los ambientes de temperaturas y humedad extremas comunes en verano en muchas regiones del mundo (por ejemplo, zonas tropicales y subtropicales). Este ambiente es altamente agresivo y actúa como un potente catalizador para los productos, especialmente los componentes electrónicos y eléctricos, exponiendo rápidamente posibles defectos.

¿Por qué 85°C y no 95°C o 60°C?

La prueba Doble 85 es un estándar establecido por ingenieros de pruebas de confiabilidad para acelerar el proceso de pruebas del ciclo de vida del producto. En situaciones reales, es raro encontrar condiciones de temperatura de 85 °C y humedad de 85 °F. Por lo tanto, la prueba Doble 85 no pretende replicar entornos de uso reales, sino simular la confiabilidad del producto en condiciones extremas.

Si bien los niveles más altos de temperatura y humedad podrían asemejarse más a ciertos entornos reales, ¿por qué no optar por condiciones de prueba aún más rigurosas? La razón radica en el análisis estadístico, que demuestra que las fallas que ocurren en condiciones de prueba tan extremas a menudo no reflejan problemas que surgirían durante el uso real del producto. En cambio, suelen estar causadas por el estrés excesivo impuesto por las propias condiciones de prueba. Gracias a la experiencia práctica acumulada, el método de prueba Doble 85 se ha reconocido como más acorde con los escenarios reales. Satisface eficazmente la necesidad de evaluar la confiabilidad del producto en condiciones extremas, lo que lo convierte en un método de prueba ideal y razonable.

¿Por qué realizar la prueba del “Doble 85”? – Propósito y significado

El objetivo principal de la prueba "Doble 85" es realizar pruebas de estrés aceleradas. Problemas que podrían tardar años en manifestarse en condiciones ambientales naturales pueden aparecer en tan solo cientos o incluso decenas de horas bajo las rigurosas condiciones del "Doble 85". Sus principales objetivos de evaluación incluyen:

Evaluación de la tolerancia del material: comprobar si los materiales no metálicos como plásticos, cauchos, revestimientos y adhesivos se deformarán, decolorarán, envejecerán o descompondrán bajo altas temperaturas y humedad.

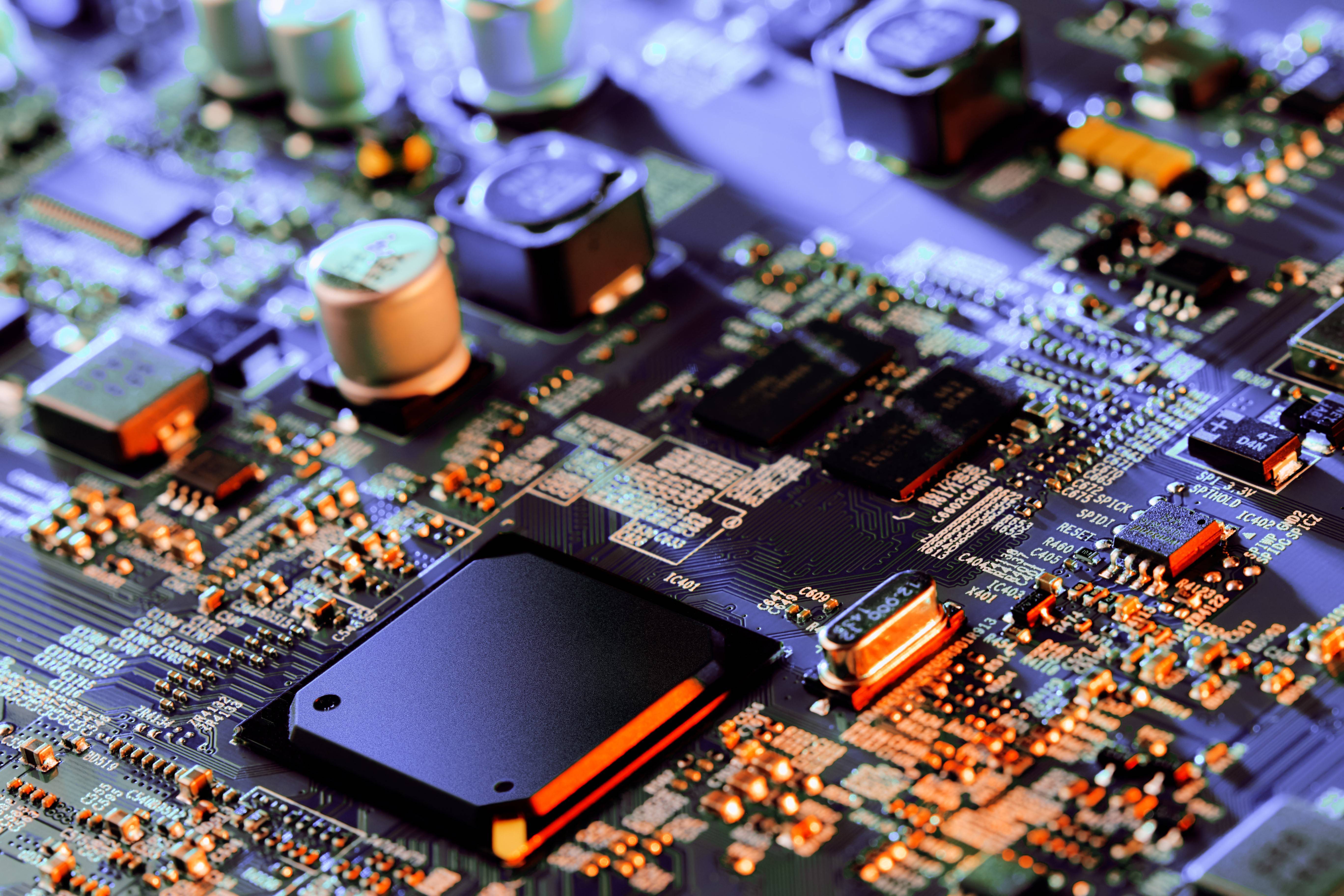

Inspección de confiabilidad de componentes: prueba si los componentes electrónicos como circuitos integrados, PCB, capacitores y resistencias pueden operar de manera estable en condiciones extremas, previniendo la corrosión interna, la migración de iones, circuitos abiertos o cortocircuitos causados por calor húmedo.

Verificación de la estabilidad general del producto: evaluación de si el rendimiento del sellado, las propiedades mecánicas y el rendimiento eléctrico del producto final (por ejemplo, teléfonos móviles, controladores automotrices, inversores solares, baterías) cumplen con los estándares.

Pruebas de vida acelerada: al aplicar un estrés que excede ampliamente las condiciones de uso normales, se estima rápidamente la vida útil y la tasa de fallas del producto y se brindan datos de respaldo para mejoras de diseño y control de calidad.

En términos simples, un producto que pasa la prueba “Double 85” demuestra su potencial para un funcionamiento estable a largo plazo en entornos hostiles, lo que indica una mayor confiabilidad y una calidad más confiable.

En Cámara de temperatura y humedad constantes: equipo clave para “Double 85”

Una cámara de temperatura y humedad constante capaz de realizar la prueba “Doble 85” debe poseer los siguientes sistemas y características clave para cumplir con los requisitos de precisión de las normas antes mencionadas:

Sistema de calentamiento: Utiliza elementos de calentamiento de alta calidad para elevar rápida y uniformemente la temperatura de la cámara a 85 °C.

Sistema de refrigeración: Es crucial para la fase de enfriamiento y para controlar la humedad (mediante deshumidificación), aunque la prueba requiere alta temperatura. Normalmente se utiliza refrigeración por compresión mecánica.

Sistema de humidificación: Es fundamental para lograr una humedad relativa alta de 85%. Generalmente, se utiliza una caldera para producir vapor puro o un método de evaporación en bandeja de agua para inyectar vapor con precisión en la cámara.

Sistema de control: Un controlador de microprocesador avanzado actúa como el "cerebro", lo que permite configurar y mantener con precisión los valores de temperatura y humedad, con monitoreo en tiempo real para garantizar que las fluctuaciones se mantengan dentro de la tolerancia (por ejemplo, Temperatura ±0.5 °C, Humedad ±2% RH).

Sensores: Los sensores de temperatura de alta precisión y los sensores de humedad capacitivos proporcionan información de datos en tiempo real al sistema de control para un control de circuito cerrado.

Construcción de la cámara: El interior suele estar hecho de acero inoxidable resistente a la corrosión y fácil de limpiar. Ofrece un excelente aislamiento y sellado para garantizar un ambiente interno estable sin pérdidas de energía.

Procedimiento típico de prueba “Doble 85”

Una prueba estándar “Double 85” generalmente sigue estos pasos (usando JESD22-A101 como ejemplo):

Preparación de muestras y pruebas iniciales: Realizar inspección visual y pruebas de rendimiento eléctrico en muestras, registrando datos de referencia.

Configuración de parámetros: configure estrictamente la temperatura objetivo (+85 °C), la humedad objetivo (85% RH), la duración (por ejemplo, 1000 horas) y conecte la fuente de alimentación de polarización de acuerdo con el estándar en el controlador.

Arranque: El equipo comienza a funcionar, calentando y humidificando según el programa preestablecido. La temperatura y la humedad se controlan estrictamente dentro de los valores establecidos (p. ej., Temperatura ±0,5 °C, Humedad ±21 °C).

Operación y Monitoreo Continuo: La cámara mantiene las condiciones “Doble 85” y el voltaje de polarización durante todo el período establecido, mientras se monitorea el estado del equipo.

Recuperación: después de la prueba, las muestras se estabilizan durante un período específico (por ejemplo, 24 horas) en condiciones estándar de recuperación de temperatura y humedad ambiente.

Inspección y evaluación final: Realice inspecciones finales exhaustivas de las muestras. Compare los resultados con los datos previos a la prueba y determine si la prueba es correcta o incorrecta según los criterios de fallo definidos en la norma (p. ej., si la desviación de los parámetros excede los límites o si falla funcional).

Temperatura 85°C y Humedad Relativa 85%. Este riguroso entorno de prueba acelera el envejecimiento del material y revela posibles defectos, lo que desempeña un papel crucial en el control de calidad en diversas industrias. Las siguientes secciones detallan los productos y materiales típicos que requieren la prueba Doble 85 y analizan su necesidad.

Productos electrónicos y eléctricos

Los componentes electrónicos, las placas de circuitos y los dispositivos finales son los principales sujetos de la prueba Doble 85. Componentes como circuitos integrados (CI), resistencias, condensadores e inductores son propensos a problemas como la migración de metales y la disminución del rendimiento del aislamiento en condiciones de alta humedad y temperatura. Por ejemplo, si la placa base de un smartphone presenta oxidación en la soldadura o cortocircuito tras una prueba Doble 85 de 500 horas, es necesario mejorar los procesos de empaquetado. La prueba de Degradación Inducida por Potencial (PID) para módulos fotovoltaicos (paneles solares) también se basa en las condiciones Doble 85, ya que la humedad acelera la migración de iones entre el vidrio y la película de EVA, lo que reduce la eficiencia de generación de energía. Además, las fuentes de alimentación de los controladores LED y las unidades de control electrónico (ECU) de automoción requieren esta prueba para verificar su fiabilidad en climas tropicales o entornos de alta temperatura, como los compartimentos del motor.

Materiales poliméricos y recubrimientos

La evaluación de la resistencia a la intemperie de materiales no metálicos, como plásticos, cauchos y adhesivos, es inseparable de la prueba Doble 85. Algunos ejemplos incluyen:

Plásticos de ingeniería: El PA66 (nailon) tiende a absorber humedad y despolimerizarse en ambientes húmedos y cálidos, lo que reduce su resistencia mecánica. Componentes como los colectores de admisión de automóviles requieren pruebas de resistencia a la hidrólisis.

Materiales de sellado: Cuando se utilizan juntas de caucho de silicona para sellar los bordes de los módulos fotovoltaicos, la prueba Doble 85 puede simular 25 años de envejecimiento en exteriores. Si se producen grietas, es necesario ajustar la fórmula.

Recubrimientos y enchapados: Esta prueba se utiliza en pinturas electrolíticas para automóviles y recubrimientos UV en carcasas de electrodomésticos para detectar ampollas o desprendimientos. Por ejemplo, el agrietamiento observado en el recubrimiento del panel del aire acondicionado de una marca tras 240 horas de prueba se debió a un proceso de curado insuficiente.

Nuevos equipos de energía y almacenamiento de energía

Los materiales utilizados en las baterías de litio, como ánodos, cátodos, separadores y electrolitos, son muy sensibles a la humedad. La prueba Doble 85 puede acelerar la descomposición del electrolito, lo que ayuda a detectar la producción de gas que podría causar la hinchazón de la batería. En un caso, una celda de batería 18650 sufrió un cortocircuito interno debido a la contracción del separador durante la prueba, lo que llevó al fabricante a cambiar a un separador con revestimiento cerámico. El revestimiento de las placas bipolares para pilas de combustible de hidrógeno también requiere esta prueba para verificar la resistencia a la corrosión, ya que la humedad agrava la corrosión electroquímica de las placas metálicas.

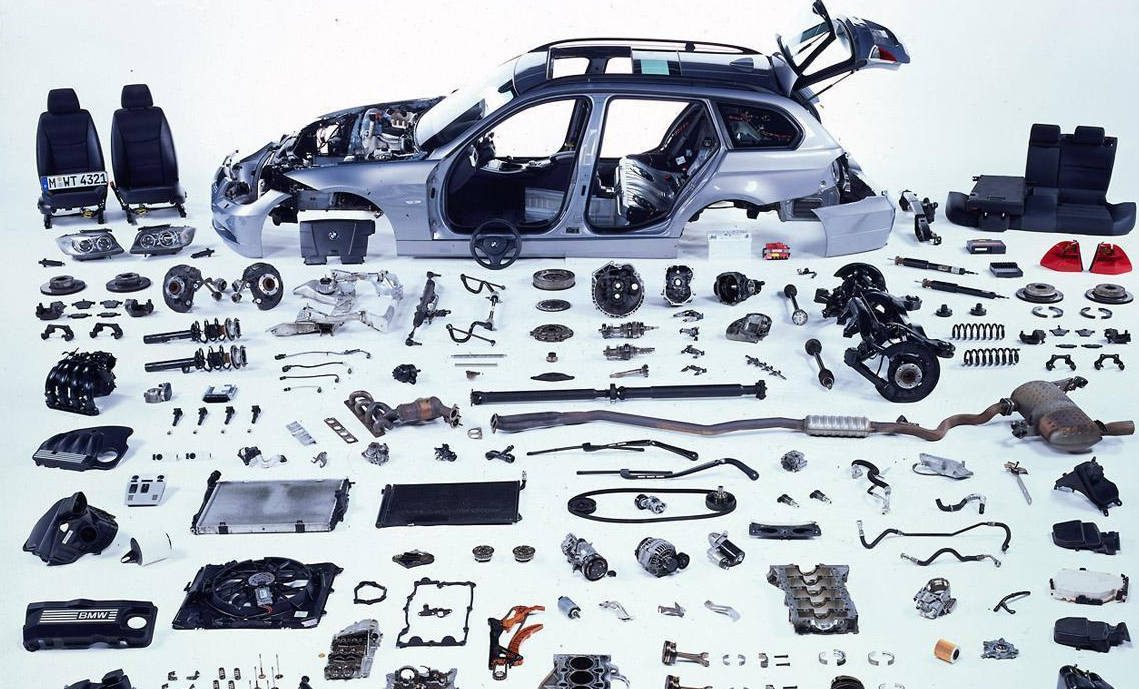

Componentes críticos en la industria automotriz

Además de la electrónica automotriz mencionada anteriormente, los siguientes componentes también requieren pruebas:

Arneses de cableado y conectores: El aislamiento de PVC puede quebrarse en condiciones de calor y humedad, y la oxidación del recubrimiento de los terminales puede provocar un mal contacto. El Grupo Volkswagen, por ejemplo, exige que los arneses de cableado resistan 1000 horas en condiciones de Doble 85 sin fallas.

– Materiales interiores: Durante las pruebas de envejecimiento por calor húmedo de la espuma de poliuretano del asiento, si las emisiones de formaldehído exceden los estándares, se deben utilizar aditivos de baja volatilidad.

-Productos de caucho: si las escobillas limpiaparabrisas muestran endurecimiento o agrietamiento después de la prueba, es necesario realizar ajustes en el sistema de vulcanización.

Productos militares y aeroespaciales

Los equipos aerotransportados y los componentes satelitales deben soportar entornos extremos. Por ejemplo, las pruebas Doble 85 en un módulo de aviónica para un avión de combate revelaron problemas de agrietamiento en el compuesto de encapsulado de resina epoxi, lo que llevó a la sustitución por poliuretano. Las células solares de silicio para paneles solares de naves espaciales se examinan mediante esta prueba para seleccionar modelos resistentes a la PID.

Materiales médicos y de embalaje

-Plásticos médicos: si la transparencia del material PP utilizado en jeringas disminuye después de la prueba, podría afectar la evaluación de la estabilidad de los medicamentos.

-Envases farmacéuticos: Los blísteres de aluminio y plástico son propensos a la delaminación en ambientes húmedos y cálidos, lo que requiere la verificación del rendimiento del adhesivo.

– Embalaje de esterilización: Materiales como Tyvek necesitan mantener su función de barrera microbiana después de ser sometidos a la prueba.

Normas de prueba y regulaciones de la industria

Diferentes campos se adhieren a estándares específicos:

Industria electrónica: IEC 60068-2-66 (Prueba HALT), JESD22-A101 (Prueba de vida útil con polarización de temperatura y humedad en estado estacionario)

-Industria fotovoltaica: IEC 61215 (Prueba de ciclo de calor húmedo), UL 1703

-Industria Automotriz: ISO 16750-4, Volkswagen PV1210

Normas militares: GJB 150.9A-2009 (Prueba de calor húmedo para equipos militares)

Conclusión

La prueba "Doble 85", con su par de números aparentemente sencillos, representa la búsqueda de la calidad del producto, respaldada por un riguroso sistema de estándares internacionales y nacionales. La Cámara de Temperatura y Humedad Constantes, como herramienta que permite este objetivo, simula entornos extremos. Actúa como un riguroso "examinador de calidad", siguiendo un programa definido (los diversos estándares) para detectar las debilidades del producto de forma proactiva. Esta filosofía de "basar las acciones en los estándares y prepararse para tiempos difíciles" garantiza que los productos que llegan al consumidor final resistan las pruebas del tiempo y del entorno, siendo más seguros, fiables y duraderos.