Röntgenprüfgeräte werden hauptsächlich in folgenden Berufsfeldern eingesetzt:

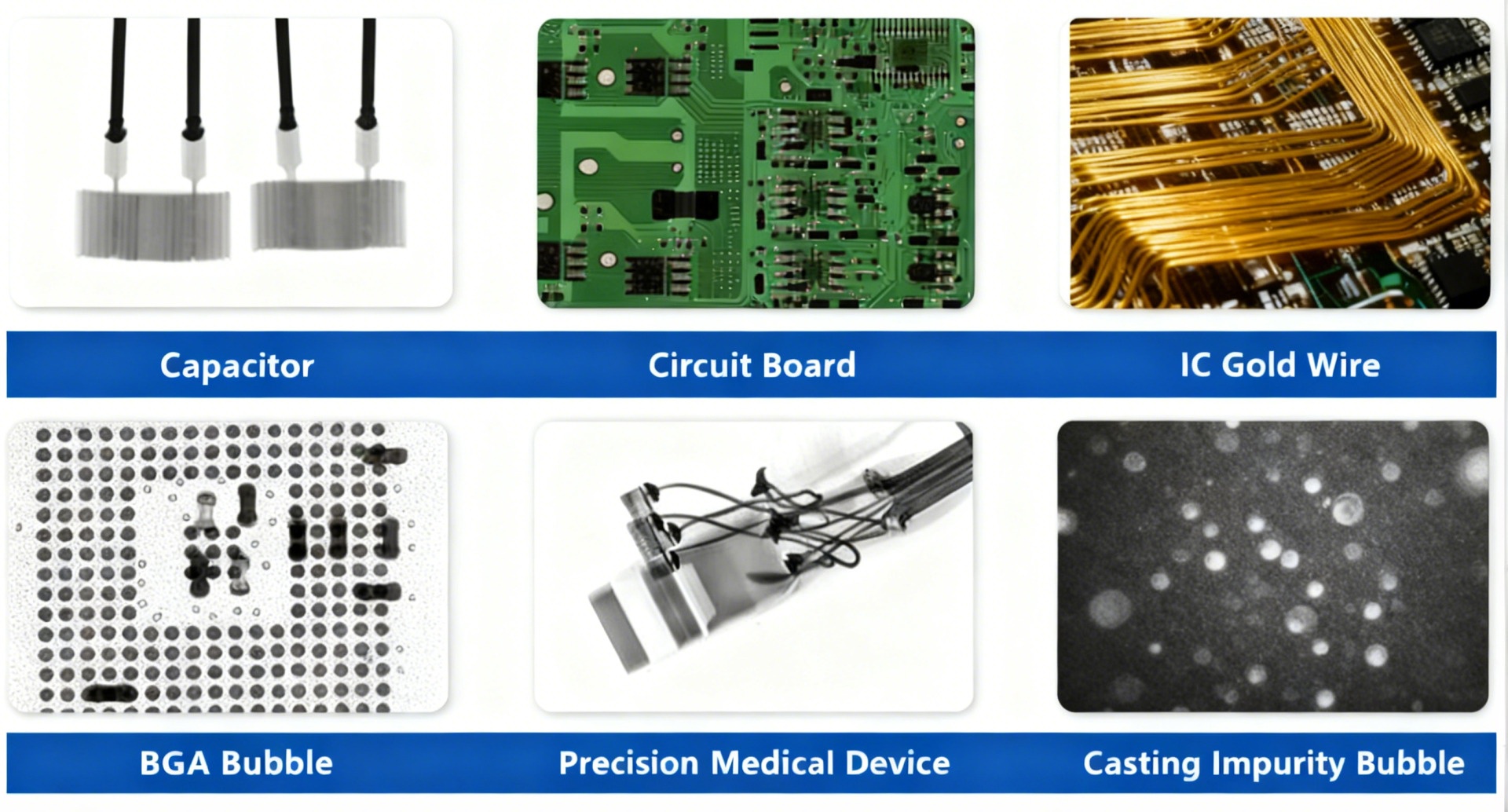

1.Elektronikfertigung und Halbleiterindustrie

Bei der Herstellung von integrierten Schaltkreisen (IC), Leiterplatten (PCB) und elektronischen Komponenten (wie Kondensatoren, Induktoren und Steckverbindern) wird Echtzeit-Röntgenbildgebungstechnologie eingesetzt. Sie kann interne Verpackungsdefekte von Chips (wie schlechte Golddrahtverbindungen, Hohlräume in Kunststoffverkapselungsschichten), die Qualität der PCB-Lötverbindungen (falsches Löten, Brückenbildung, unzureichendes Lötmittel) und interne strukturelle Anomalien der Halbleiterverpackung (wie Chip-Offset, Verpackungsrisse) genau erkennen und so die Qualitätskontrollanforderungen für „Null Fehler“ bei elektronischen Präzisionskomponenten in Bereichen wie Unterhaltungselektronik und Industrieelektronik erfüllen.

2. Die Automobil- und Autoteileindustrie

Bei wichtigen Automobilkomponenten (wie Motorblöcken, Getriebeventilkörpern und Sensorgehäusen) wird die Durchdringungskraft von Röntgenstrahlen genutzt, um innere Poren, Risse und Einschlussdefekte zu erkennen. Bei elektronischen Fahrzeugmodulen (wie On-Board-Leiterplatten und Sensormodulen) können die Zuverlässigkeit der Lötstellen und die Integrität der inneren Struktur überprüft werden, um den sicheren Betrieb des gesamten elektrischen Systems des Fahrzeugs zu gewährleisten und die strengen Anforderungen des Qualitätsmanagementsystems IATF16949 in der Automobilindustrie für Komponentenprüfungen zu erfüllen.

3. Neue Energieindustrie (Lithiumbatterie/Photovoltaik)

Im Bereich der Lithiumbatterien ist die Überprüfung der Ausrichtung der Elektrodenblätter von Leistungsbatteriezellen, der Falten des Separators, der Gefahren interner Kurzschlüsse (wie etwa metallische Fremdkörper, die den Separator durchbohren) und der Schweißqualität der Zellen im PACK eines der Kerngeräte zur „Verifizierung der Sicherheitsleistung“ von Lithiumbatterien von der Forschungs- und Entwicklungsphase bis zur Massenproduktion.

Im Bereich Photovoltaik: Zerstörungsfreie Prüfungen werden an versteckten Rissen, Fragmenten von Photovoltaikzellen und -modulen sowie inneren Blasen und Fremdkörpern in der Verpackungsschicht durchgeführt, um die Stromerzeugungseffizienz und Lebensdauer von Photovoltaikprodukten sicherzustellen.

4. Luft- und Raumfahrt sowie High-End-Fertigungsindustrie

Bei der Herstellung von Präzisionskomponenten für die Luft- und Raumfahrt (wie etwa Triebwerksschaufeln und Hydrauliksystemkomponenten) werden interne mikroskopische Defekte (wie etwa abnormale Körner und Mikrorisse) erkannt. Bei hochwertigen Industriegussteilen (wie etwa Ventilen und Pumpenkörpern) werden Gussfehler (Lunker, Sandlöcher) untersucht, um die Zuverlässigkeit und Sicherheit der hochwertigen Geräte zu gewährleisten.

Diese Art von Geräten mit hochauflösender Röntgenbildgebung und digitalem Erkennungs- und Analysesystem sind für verschiedene Branchen zu einem wichtigen technischen Gerät geworden, um eine „vollständige Rückverfolgbarkeit der Prozessqualität“ und eine „präzise Fehlerkontrolle“ zu erreichen.

Anmeldung FFeld:

Röntgenprüfgeräte werden hauptsächlich in folgenden Berufsfeldern eingesetzt:

1.Elektronikfertigung und Halbleiterindustrie

Bei der Herstellung von integrierten Schaltkreisen (IC), Leiterplatten (PCB) und elektronischen Komponenten (wie Kondensatoren, Induktoren und Steckverbindern) wird Echtzeit-Röntgenbildgebungstechnologie eingesetzt. Sie kann interne Verpackungsdefekte von Chips (wie schlechte Golddrahtverbindungen, Hohlräume in Kunststoffverkapselungsschichten), die Qualität der PCB-Lötverbindungen (falsches Löten, Brückenbildung, unzureichendes Lötmittel) und interne strukturelle Anomalien der Halbleiterverpackung (wie Chip-Offset, Verpackungsrisse) genau erkennen und so die Qualitätskontrollanforderungen für „Null Fehler“ bei elektronischen Präzisionskomponenten in Bereichen wie Unterhaltungselektronik und Industrieelektronik erfüllen.

2. Die Automobil- und Autoteileindustrie

Bei wichtigen Automobilkomponenten (wie Motorblöcken, Getriebeventilkörpern und Sensorgehäusen) wird die Durchdringungskraft von Röntgenstrahlen genutzt, um innere Poren, Risse und Einschlussdefekte zu erkennen. Bei elektronischen Fahrzeugmodulen (wie On-Board-Leiterplatten und Sensormodulen) können die Zuverlässigkeit der Lötstellen und die Integrität der inneren Struktur überprüft werden, um den sicheren Betrieb des gesamten elektrischen Systems des Fahrzeugs zu gewährleisten und die strengen Anforderungen des Qualitätsmanagementsystems IATF16949 in der Automobilindustrie für Komponentenprüfungen zu erfüllen.

3. Neue Energieindustrie (Lithiumbatterie/Photovoltaik)

Im Bereich der Lithiumbatterien ist die Überprüfung der Ausrichtung der Elektrodenblätter von Leistungsbatteriezellen, der Falten des Separators, der Gefahren interner Kurzschlüsse (wie etwa metallische Fremdkörper, die den Separator durchbohren) und der Schweißqualität der Zellen im PACK eines der Kerngeräte zur „Verifizierung der Sicherheitsleistung“ von Lithiumbatterien von der Forschungs- und Entwicklungsphase bis zur Massenproduktion.

Im Bereich Photovoltaik: Zerstörungsfreie Prüfungen werden an versteckten Rissen, Fragmenten von Photovoltaikzellen und -modulen sowie inneren Blasen und Fremdkörpern in der Verpackungsschicht durchgeführt, um die Stromerzeugungseffizienz und Lebensdauer von Photovoltaikprodukten sicherzustellen.

4. Luft- und Raumfahrt sowie High-End-Fertigungsindustrie

Bei der Herstellung von Präzisionskomponenten für die Luft- und Raumfahrt (wie etwa Triebwerksschaufeln und Hydrauliksystemkomponenten) werden interne mikroskopische Defekte (wie etwa abnormale Körner und Mikrorisse) erkannt. Bei hochwertigen Industriegussteilen (wie etwa Ventilen und Pumpenkörpern) werden Gussfehler (Lunker, Sandlöcher) untersucht, um die Zuverlässigkeit und Sicherheit der hochwertigen Geräte zu gewährleisten.

Diese Art von Geräten mit hochauflösender Röntgenbildgebung und digitalem Erkennungs- und Analysesystem sind für verschiedene Branchen zu einem wichtigen technischen Gerät geworden, um eine „vollständige Rückverfolgbarkeit der Prozessqualität“ und eine „präzise Fehlerkontrolle“ zu erreichen.

Merkmale:

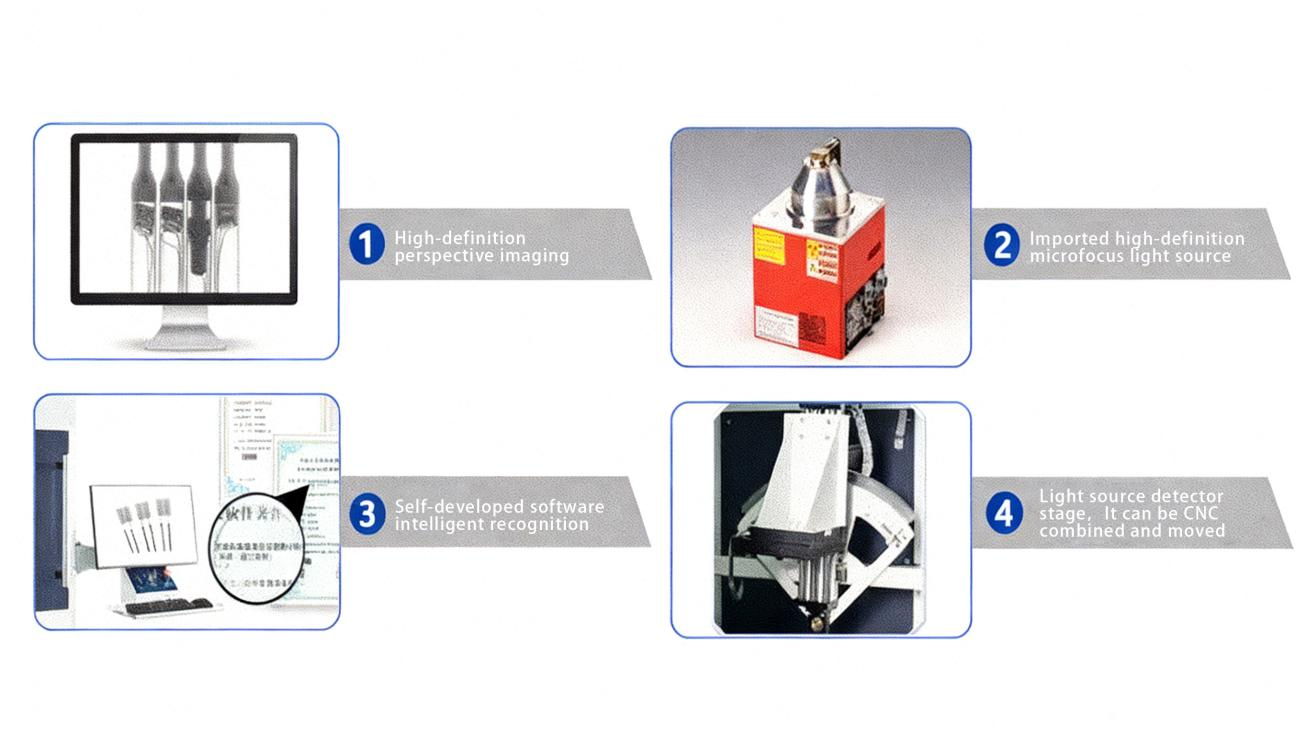

1. Hochauflösende perspektivische Bildgebung

2. Importierte hochauflösende Mikrofokus-Lichtquelle

3.Selbst entwickelte Software zur intelligenten Erkennung

4. Lichtquellendetektorstufe. Sie kann CNC-kombiniert und bewegt werden

Strahlenschutz

Die Strahlungsintensität der gesamten Maschine entspricht internationalen Standards. Die äquivalente Strahlendosis auf der Oberfläche der gesamten Maschine beträgt weniger als 1 µSv/h. Sicherheitsverriegelungsfunktion: An allen Türöffnungspositionen sind Endschalter angebracht. Beim Öffnen der Tür schaltet sich die Strahlungsquelle automatisch ab. Automatische Schutzfunktion der Strahlungsquelle: Bei Nichtbetrieb schaltet die Strahlungsquelle nach 5 Minuten automatisch ab und wechselt in den Schutzzustand. Der Betriebszustand der Strahlungsquelle wird durch eine Statusanzeige angezeigt.

Bildgebung EWirkung

Verwandte Parameter:

|

Röntgenquelle |

Modell |

ZL-4009-G740 |

ZL-4009-G750 |

ZL-4009-G751 |

||

|

Typ |

Geschlossener Typ |

Geschlossener Typ |

Geschlossener Typ |

|||

|

Optische Röhrenspannung |

90 kV |

90 kV |

130 kV |

|||

|

Röntgenröhrenstrom |

90 Mikrometer |

90 Mikrometer |

300 μm |

|||

|

Maximale Ausgangsleistung |

8W |

8W |

39W |

|||

|

Fokusgröße |

5-15um |

5-15um |

5-15um |

|||

|

Bildeinheit |

Pixelgröße |

85 um |

||||

|

Pixelmatrix |

1536×1536 |

|||||

|

Bildgebungsbereich |

130,56 mm x 130,56 mm |

|||||

|

Maximale räumliche Auflösung |

5,5LP/mm |

|||||

|

Bildgebungsgeschwindigkeit |

1-7 Sekunden |

|||||

|

Allgemeine Maschinenparameter |

Gesamtabmessungen der Maschine |

970 mm (L) x 1720 mm (B) x 1810 mm (H) |

||||

|

Gesamtgewicht der Maschine |

800KG |

|||||

|

Gesamtmaschinenleistung |

250W |

|||||

|

Stromversorgung |

AC110-240V 50/60Hz |

|||||

|

Betriebstemperatur |

0-50℃ |

|||||

|

Bewegungssteuerungssystem

|

Ladefläche |

600 mm x 570 mm |

||||

|

Erfassungsbereich |

130 mm x 130 mm |

|||||

|

Die Tragfähigkeit der Bühne |

≤10kg |

|||||

|

Mobiler Steuerungsmodus |

|

Drei-Link-Bedienung von Joystick, Maus und Tastatur |

Drei-Link-Bedienung von Joystick, Maus und Tastatur |

|||

|

Neigungswinkel |

Der maximale Drehwinkel des Schwenkarms beträgt 60° |

|||||

|

Computer |

Industrieller Steuerungscomputer |

Industrie-Computer |

||||

|

Betriebssystem |

Windows10 64-Bit |

|||||

|

Anzeigemodus |

24-Zoll-Monitor |

|||||

|

|

Intelligenter Bildalgorithmus |

Die brandneue Generation der HD-Bildverbesserungs-Engine macht Röntgenbilder klarer |

||||

|

Diversifizierte Messinstrumente |

Es kann Entfernung, Winkel, Kreis, Fläche und Krümmung messen. Der Bastelanteil wird gemessen und Text kann frei eingefügt werden |

|||||

|

BGA-Blasenerkennung |

Identifizieren Sie schnell BGA-Lötkugeln und berechnen Sie automatisch das Hohlraumverhältnis. Es erfordert weniger Parameteranpassung, verfügt über eine starke Entstörungsfähigkeit und eine hohe Genauigkeit |

|||||

|

Mehrere Betriebsmethoden |

Doppelklicken Sie auf die mittlere Funktion des Bildschirms, um die Bedienung des Personals zu erleichtern |

|||||

|

Fehlermarkierung |

Unterstützt die gleichzeitige Markierung von Röntgenstrahlen und sichtbarem Licht mit mehreren intuitiven Markierungssymbolen für eine bequeme Defektklassifizierung und Neubeurteilung |

|||||

|

Mehrwinkelprüfung |

Beim Neigen oder Zoomen im gekippten Zustand folgt das Bild des Zielobjekts automatisch |

|||||

|

Aufrufen von Konfigurationsparametern mit einem Klick |

Basierend auf den Produkteigenschaften und den besten Testergebnissen, exportieren, speichern und rufen Sie die Parametervorlagen auf |

|||||

|

CNC-automatische Inspektion |

Es kann problemlos eine Mehrpunkt-Positionserkennung mit einfacher Programmierung und mehreren Programmiermethoden erreichen |

|||||

|

Berechtigungsverwaltung |

Es verfügt über ein zweistufiges Berechtigungsmanagementsystem, einschließlich Bediener- und Administratorberechtigungen |

|||||

|

Erkennungssystem |

KI-Erkennungsfunktion |

Es integriert KI-Erkennungsfunktionen. Durch die automatische CNC-Positionierung identifizieren KI-Algorithmen automatisch Defekte, und die Ergebnisse der Algorithmus-Unterscheidung werden visuell auf der Softwareoberfläche dargestellt. Bilder und Prüfberichte werden automatisch gespeichert |

||||

|

Flexible Konfiguration der Algorithmen |

Ausgestattet mit intelligenten KI-Algorithmen kann es Defekte wie falsches Löten, kontinuierliches Löten, Blasen, Fremdkörper und fehlende Komponenten erkennen und unterstützt die Algorithmusanpassung für spezielle Erkennungsszenarien |

|||||

|

MES-Anbindung |

Die Testergebnisse werden in Echtzeit angezeigt und die Daten und Fotos werden in Echtzeit in das MES oder die Datenbank hochgeladen |

|||||

|

Datenstatistik |

Die Fehlerquote und Menge der Produkte werden automatisch statistisch dargestellt |

|||||

|

Automatischer Scancode |

Unsere selbst entwickelte automatische Scantechnologie zeichnet sich durch hohe Genauigkeit und starke Anpassungsfähigkeit aus und kann QR-Codes mit einer Größe von nur 2 mm erkennen. |

|||||

|

Neubeurteilungsmodus |

Nach Abschluss der Produktprüfung können die Ergebnisse erneut beurteilt werden |

|||||

|

Navigationssystem |

Kamerakonfiguration |

Das Bild ist hochauflösend und das visuelle Bedienerlebnis ist ausgezeichnet |

||||

|

Automatische Navigationsfunktion |

Präzise und genau in einem Schritt, ermöglicht schnelles und bequemes Bewegen zum Erkennungsziel |

|||||

|

Vergrößerungsfunktion |

Es kann eine maximale Sichtfeldvergrößerung von 400-fach erreichen |

|||||

© Dongguan Zhongli Instrument Technology Co, Ltd.

Hinterlassen Sie Ihre Anfrage, wir bieten Ihnen Qualitätsprodukte und -dienstleistungen!

Bitte füllen Sie das untenstehende Formular aus, um ein Angebot anzufordern oder weitere Informationen über uns anzufordern. Bitte seien Sie in Ihrer Nachricht so detailliert wie möglich, und wir werden uns so schnell wie möglich mit einer Antwort bei Ihnen melden. Wir sind bereit, mit der Arbeit an Ihrem neuen Projekt zu beginnen. Kontaktieren Sie uns jetzt, um loszulegen.