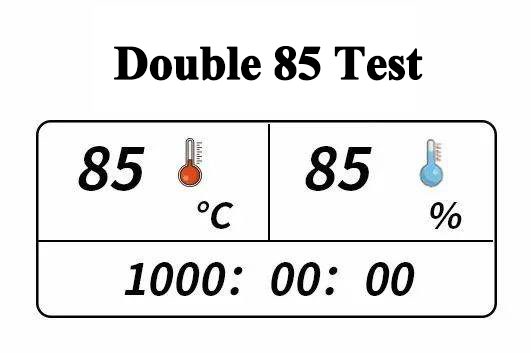

In der industriellen Fertigung, insbesondere in Branchen wie Elektronik, Automobil, Photovoltaik und Neue Materialien, ist der „Doppel-85-Test“ häufig ein Fachbegriff. Dieser Test, der etwas rätselhaft klingen mag, ist ein unverzichtbarer Bestandteil der modernen Produktqualitäts- und Zuverlässigkeitsprüfung. Das Kerngerät für diesen kritischen Test ist die Konstanttemperatur- und Feuchtigkeitskammer. Dieser Artikel bietet einen detaillierten Einblick in den „Doppel-85“-Test, die Normen, die er erfüllt, und wie diese Kammern diese anspruchsvollen Umweltanforderungen meistern. Die Testindikatoren entsprechen internationalen Normen wie IEC61215 und IEC61646 sowie nationalen Spezifikationen wie GB/T19394.

Was ist der „Double 85“-Test? – Definition und Wesen

„Doppel 85“ ist ein gängiger Branchenbegriff, der einen bestimmten Satz von Temperatur- und Feuchtigkeitsbedingungen genau beschreibt:

Die erste „85“: Bezieht sich auf eine Temperatur von +85°C.

Die zweite „85“: Bezieht sich auf eine relative Luftfeuchtigkeit von 851111111111 RH.

Daher werden beim „Double 85 Test“ Testproben typischerweise in eine Kammer mit konstanter Temperatur und Feuchtigkeit gelegt und die Umgebung über einen längeren Zeitraum konstant bei +85 °C und 85% RH gehalten, um Alterungs-, Haltbarkeits- oder Zuverlässigkeitsbewertungen durchzuführen.

Tieferes Verständnis:

Der „Double 85“-Test ist nicht nur die einfache Kombination zweier Zahlen. Er simuliert die extrem hohen Temperaturen und die hohe Luftfeuchtigkeit, die im Sommer in vielen Regionen der Welt (z. B. in tropischen und subtropischen Gebieten) üblich sind. Diese Umgebung ist äußerst aggressiv und wirkt wie ein starker Katalysator auf Produkte, insbesondere elektronische und elektrische Komponenten, wodurch potenzielle Defekte schnell aufgedeckt werden.

Warum 85 °C und nicht 95 °C oder 60 °C?

Der Double-85-Test ist ein von Zuverlässigkeitstestingenieuren entwickelter Standard zur Beschleunigung des Produktlebenszyklustests. In der Praxis sind Temperaturen von 85 °C und eine Luftfeuchtigkeit von 85 °C selten. Daher ist der Double-85-Test nicht dazu gedacht, reale Nutzungsumgebungen nachzubilden, sondern vielmehr die Produktzuverlässigkeit unter extremen Bedingungen zu simulieren.

Höhere Temperaturen und Luftfeuchtigkeiten ähneln zwar realen Umgebungsbedingungen, aber warum nicht noch härtere Testbedingungen wählen? Der Grund dafür liegt in statistischen Analysen, die zeigen, dass Ausfälle unter solch extremen Testbedingungen oft nicht auf Probleme zurückzuführen sind, die im tatsächlichen Produktgebrauch auftreten würden. Stattdessen werden sie häufig durch übermäßige Belastungen durch die Testbedingungen selbst verursacht. Durch die gesammelte praktische Erfahrung hat sich die Double-85-Testmethode als praxisnäher erwiesen. Sie erfüllt effektiv die Anforderungen zur Bewertung der Produktzuverlässigkeit unter extremen Bedingungen und ist somit ein ideales und sinnvolles Testverfahren.

Warum den „Double 85“-Test durchführen? – Zweck und Bedeutung

Der Hauptzweck des „Double 85“-Tests ist die Durchführung beschleunigter Stresstests. Probleme, die unter natürlichen Umweltbedingungen erst nach Jahren auftreten, können unter den strengen „Double 85“-Bedingungen innerhalb von nur wenigen hundert oder sogar zehn Stunden auftreten. Zu den wichtigsten Bewertungszielen gehören:

Bewertung der Materialtoleranz: Überprüfen, ob sich nichtmetallische Materialien wie Kunststoffe, Gummi, Beschichtungen und Klebstoffe bei hohen Temperaturen und hoher Luftfeuchtigkeit verformen, verfärben, altern oder zersetzen.

Überprüfung der Komponentenzuverlässigkeit: Testen, ob elektronische Komponenten wie integrierte Schaltkreise, Leiterplatten, Kondensatoren und Widerstände unter extremen Bedingungen stabil funktionieren und so innere Korrosion, Ionenmigration, Unterbrechungen oder durch feuchte Hitze verursachte Kurzschlüsse verhindert werden.

Überprüfung der allgemeinen Produktstabilität: Bewerten, ob die Dichtungsleistung, die mechanischen Eigenschaften und die elektrische Leistung des Endprodukts (z. B. Mobiltelefone, Fahrzeugsteuerungen, Solarwechselrichter, Batterien) den Standards entsprechen.

Beschleunigte Lebensdauerprüfung: Durch die Anwendung von Belastungen, die weit über die normalen Nutzungsbedingungen hinausgehen, können die Lebensdauer und Ausfallrate des Produkts schnell geschätzt werden, wodurch Daten für Designverbesserungen und Qualitätskontrolle bereitgestellt werden.

Einfach ausgedrückt: Ein Produkt, das den „Double 85“-Test besteht, beweist sein Potenzial für einen langfristig stabilen Betrieb in rauen Umgebungen, was auf eine höhere Zuverlässigkeit und vertrauenswürdigere Qualität hindeutet.

Die Kammer mit konstanter Temperatur und Feuchtigkeit: Schlüsselausrüstung für „Double 85“

Eine Kammer mit konstanter Temperatur und Feuchtigkeit, die den „Double 85“-Test durchführen kann, muss über die folgenden Schlüsselsysteme und -merkmale verfügen, um die Präzisionsanforderungen der oben genannten Normen zu erfüllen:

Heizsystem: Verwendet hochwertige Heizelemente, um die Kammertemperatur schnell und gleichmäßig auf 85 °C zu erhöhen.

Kühlsystem: Entscheidend für die Kühlphase und zur Kontrolle der Luftfeuchtigkeit (durch Entfeuchtung), auch wenn der Test hohe Temperaturen erfordert. Verwendet normalerweise mechanische Kompressionskühlung.

Befeuchtungssystem: Der Kern zum Erreichen einer hohen Luftfeuchtigkeit von 85% RH. Verwendet normalerweise einen Kessel zur Erzeugung von reinem Dampf oder ein Wasserpfannenverdampfungsverfahren, um Dampf präzise in die Kammer einzuspritzen.

Steuerungssystem: Ein fortschrittlicher Mikroprozessor-Controller fungiert als „Gehirn“ und ermöglicht die präzise Einstellung und Aufrechterhaltung von Temperatur- und Feuchtigkeitswerten mit Echtzeitüberwachung, um sicherzustellen, dass Schwankungen innerhalb der Toleranz bleiben (z. B. Temperatur ±0,5 °C, Feuchtigkeit ±21111111111 RH).

Sensoren: Hochpräzise Temperatursensoren und kapazitive Feuchtigkeitssensoren liefern Echtzeit-Datenfeedback an das Steuerungssystem für eine geschlossene Regelschleife.

Kammerkonstruktion: Der Innenraum besteht typischerweise aus korrosionsbeständigem, leicht zu reinigendem Edelstahl. Er verfügt über eine hervorragende Isolierung und Abdichtung, um ein stabiles Innenklima ohne Energieverlust zu gewährleisten.

Typisches „Double 85“-Testverfahren

Ein standardmäßiger „Double 85“-Test folgt normalerweise diesen Schritten (am Beispiel von JESD22-A101):

Probenvorbereitung und Erstprüfung: Führen Sie eine Sichtprüfung und elektrische Leistungstests an den Proben durch und zeichnen Sie die Basisdaten auf.

Parametereinstellung: Stellen Sie die Zieltemperatur (+85 °C), die Zielfeuchtigkeit (85% RH), die Dauer (z. B. 1000 Stunden) genau ein und schließen Sie die Vorspannungsversorgung gemäß dem Standard am Controller an.

Inbetriebnahme: Das Gerät nimmt den Betrieb auf und heizt und befeuchtet gemäß dem voreingestellten Programm. Temperatur und Luftfeuchtigkeit werden streng innerhalb der eingestellten Werte kontrolliert (z. B. Temp. ±0,5 °C, Luftfeuchtigkeit ±21111111111 RH).

Kontinuierlicher Betrieb und Überwachung: Die Kammer behält die „Double 85“-Bedingungen und die Vorspannung für den gesamten eingestellten Zeitraum bei, während der Gerätestatus überwacht wird.

Erholung: Nach dem Test werden die Proben für einen bestimmten Zeitraum (z. B. 24 Stunden) unter Standard-Wiederherstellungsbedingungen bei Raumtemperatur/Luftfeuchtigkeit stabilisiert.

Endkontrolle und -bewertung: Führen Sie umfassende Endkontrollen an den Proben durch. Vergleichen Sie die Ergebnisse mit den Daten vor dem Test und bestimmen Sie „bestanden“/„nicht bestanden“ anhand der im Standard definierten Fehlerkriterien (z. B. ob die Parameterdrift die Grenzwerte überschreitet oder ein Funktionsfehler vorliegt).

85 °C Temperatur und 85% relative Luftfeuchtigkeit. Diese strenge Testumgebung beschleunigt die Materialalterung und deckt potenzielle Defekte auf. Sie spielt daher eine entscheidende Rolle bei der Qualitätskontrolle in zahlreichen Branchen. In den folgenden Abschnitten werden typische Produkte und Materialien beschrieben, die den Double-85-Test erfordern, und die Notwendigkeit solcher Tests analysiert.

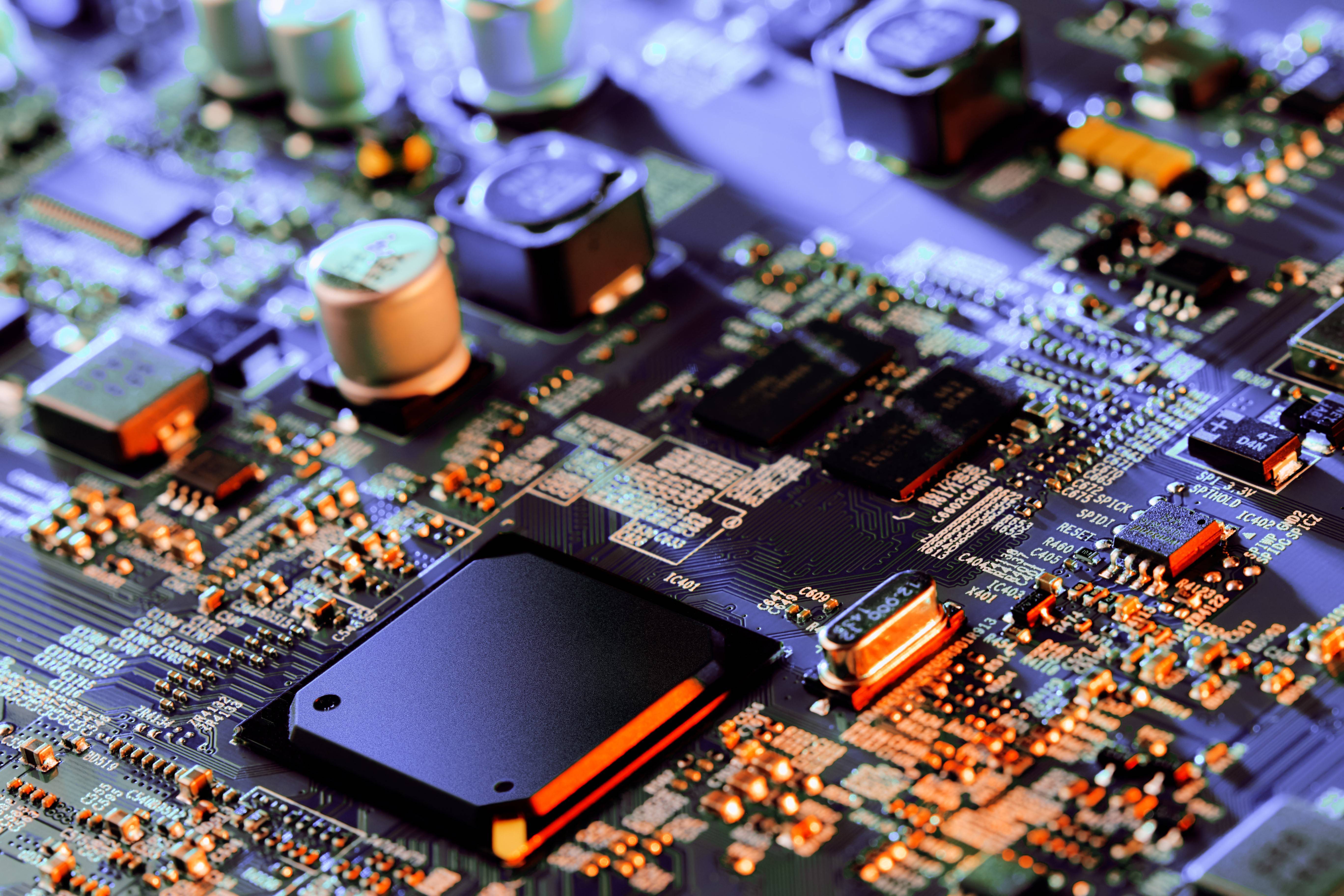

Elektronische und elektrische Produkte

Elektronische Komponenten, Leiterplatten und Endgeräte sind die Haupttestobjekte des Double-85-Tests. Komponenten wie integrierte Schaltkreise (IC), Widerstände, Kondensatoren und Induktoren sind anfällig für Probleme wie Metallmigration und verminderte Isolationsleistung bei hoher Luftfeuchtigkeit und Temperatur. Wenn beispielsweise die Hauptplatine eines Smartphones nach einem 500-stündigen Double-85-Test eine Oxidation der Lötstellen oder einen Kurzschluss im Schaltkreis aufweist, sind Verbesserungen der Verpackungsprozesse erforderlich. Der Potential Induced Degradation (PID)-Test für Photovoltaikmodule (Solarpanel) basiert ebenfalls auf Double-85-Bedingungen, da Feuchtigkeit die Ionenmigration zwischen Glas und EVA-Folie beschleunigt, was zu einer verringerten Stromerzeugungseffizienz führt. Darüber hinaus benötigen Netzteile für LED-Treiber und elektronische Steuergeräte (ECU) in Kraftfahrzeugen diesen Test, um ihre Zuverlässigkeit in tropischen Klimazonen oder Hochtemperaturumgebungen wie dem Motorraum zu überprüfen.

Polymermaterialien und Beschichtungen

Die Bewertung der Witterungsbeständigkeit nichtmetallischer Materialien wie Kunststoffe, Gummi und Klebstoffe ist untrennbar mit dem Double 85-Test verbunden. Beispiele hierfür sind:

Technische Kunststoffe: PA66 (Nylon) neigt dazu, Feuchtigkeit aufzunehmen und in feucht-warmen Umgebungen zu depolymerisieren, was zu einer verringerten mechanischen Festigkeit führt. Komponenten wie Ansaugkrümmer von Kraftfahrzeugen müssen auf Hydrolysebeständigkeit geprüft werden.

Dichtungsmaterialien: Bei der Verwendung von Silikonkautschukdichtungen zur Abdichtung der Kanten von Photovoltaikmodulen kann der Double-85-Test eine Alterung im Freien von 25 Jahren simulieren. Bei Rissbildung sind Anpassungen der Formel erforderlich.

-Beschichtungen und Überzüge: Der Test wird bei Elektrotauchlacken für Autos und UV-Beschichtungen auf Gerätegehäusen angewendet, um Blasenbildung oder Abblättern zu prüfen. So wurden beispielsweise nach 240 Stunden Testzeit Risse in der Beschichtung der Klimaanlagenverkleidung einer Marke auf einen unzureichenden Aushärtungsprozess zurückgeführt.

Neue Energie- und Energiespeicherausrüstung

Materialien in Lithiumbatterien wie Anoden, Kathoden, Separatoren und Elektrolyte reagieren sehr empfindlich auf Feuchtigkeit. Der Double-85-Test kann die Elektrolytzersetzung beschleunigen und so die Gasbildung erkennen, die zu einer Schwellung der Batterie führen kann. In einem Fall kam es während des Tests zu einem internen Kurzschluss einer 18650-Batteriezelle aufgrund einer Separatorschrumpfung. Der Hersteller wechselte daraufhin zu einem keramikbeschichteten Separator. Auch die Beschichtung von Bipolarplatten für Wasserstoff-Brennstoffzellen erfordert diesen Test zur Überprüfung der Korrosionsbeständigkeit, da Feuchtigkeit die elektrochemische Korrosion von Metallplatten verstärkt.

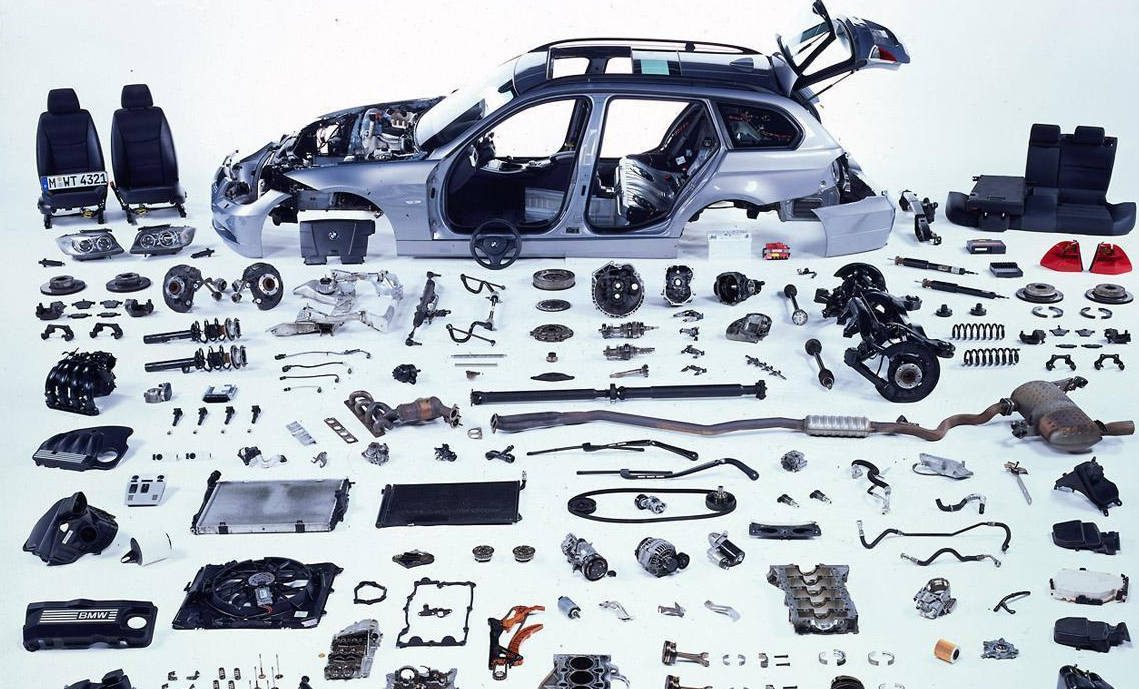

Kritische Komponenten in der Automobilindustrie

Neben der bereits erwähnten Fahrzeugelektronik müssen auch folgende Komponenten geprüft werden:

-Kabelbäume und Steckverbinder: PVC-Isolierungen können bei Feuchtigkeit und Hitze spröde werden, und die Oxidation der Anschlussplattierungen kann zu schlechtem Kontakt führen. Der Volkswagen-Konzern beispielsweise verlangt, dass Kabelbäume 1.000 Stunden lang den Bedingungen von Double 85 standhalten, ohne auszufallen.

– Innenraummaterialien: Wenn bei Alterungstests mit Feuchtigkeit und Hitze für Polyurethanschaum für Sitze die Formaldehydemissionen die Standards überschreiten, müssen Additive mit geringer Flüchtigkeit verwendet werden.

-Gummiprodukte: Wenn Scheibenwischerblätter nach dem Testen Verhärtungen oder Risse aufweisen, sind Anpassungen am Vulkanisationssystem erforderlich.

Militär- und Luft- und Raumfahrtprodukte

Bordausrüstung und Satellitenkomponenten müssen extremen Bedingungen standhalten. So deckte beispielsweise der Double-85-Test an einem Avionikmodul für einen Kampfjet Rissbildung in der Epoxidharz-Vergussmasse auf, was zur Umstellung auf Polyurethan führte. Silizium-Solarzellen für Solarmodule von Raumfahrzeugen werden mit diesem Test geprüft, um PID-resistente Modelle auszuwählen.

Medizinische und Verpackungsmaterialien

- Medizinische Kunststoffe: Wenn die Transparenz des in Spritzen verwendeten PP-Materials nach dem Testen abnimmt, kann dies die Stabilitätsbewertung von Medikamenten beeinträchtigen.

- Pharmazeutische Verpackungen: Aluminium-Kunststoff-Blister neigen in feuchten und heißen Umgebungen zur Delaminierung, sodass eine Überprüfung der Klebeleistung erforderlich ist.

– Sterilisationsverpackung: Materialien wie Tyvek müssen nach dem Test ihre mikrobielle Barrierefunktion beibehalten.

Prüfnormen und Branchenvorschriften

Für verschiedene Bereiche gelten spezifische Standards:

-Elektronikindustrie: IEC 60068-2-66 (HALT-Test), JESD22-A101 (Lebensdauertest für Temperatur-Feuchtigkeits-Bias im stationären Zustand)

-Photovoltaikindustrie: IEC 61215 (Feuchte-Wärme-Zyklustest), UL 1703

-Automobilindustrie: ISO 16750-4, Volkswagen PV1210

-Militärstandards: GJB 150.9A-2009 (Feuchtigkeits-Hitze-Test für Militärausrüstung)

Abschluss

Der „Double 85“-Test mit seinen scheinbar einfachen Zahlenpaaren verkörpert das Streben nach Produktqualität, gestützt durch ein strenges System internationaler und nationaler Standards. Die Konstanttemperatur- und Feuchtigkeitskammer, das Werkzeug zur Erreichung dieses Ziels, simuliert extreme Umgebungen. Sie fungiert als strenger „Qualitätsprüfer“, der einem festgelegten „Lehrplan“ (den verschiedenen Standards) folgt, um Produktschwächen proaktiv aufzudecken. Diese Philosophie, „Maßnahmen auf Standards auszurichten und sich auf schlechte Zeiten vorzubereiten“, stellt sicher, dass Produkte, die den Endverbraucher erreichen, den Belastungen von Zeit und Umwelt standhalten und sicherer, zuverlässiger und langlebiger sind.