Co je to komora na testování prachu?

Prachová zkušební komora, známá také jako písková a prachová zkušební komora, je přesný laboratorní přístroj určený k simulaci přirozeného větrem navátého písečného a prachového klimatu. Napodobuje drsné prašné prostředí, s nímž se výrobky mohou setkat v reálném světě, a to přesnou regulací parametrů, jako je koncentrace prachu (pomocí materiálů jako silikátový cement, mastek), rychlost větru, teplota a vlhkost v uzavřeném testovacím prostoru. Jejím hlavním účelem je vyhodnotit těsnost výrobku a jeho odolnost vůči korozi.

Pro jaké produkty se používá?

Prakticky jakýkoli produkt, který by mohl být vystaven venkovnímu nebo prašnému prostředí, vyžaduje testování prachu:

Automobilový průmysl: Světlomety, palubní desky, konektory, těsnění, systémy sání vzduchu.

Elektronika a spotřebiče: Chytré telefony, chytré hodinky, venkovní kamery, drony, nabíjecí stanice pro elektromobily.

Vojenský a letecký průmysl: Systémy navádění střel, komunikační zařízení, součásti vojenských vozidel.

Osvětlovací průmysl: Venkovní svítidla, pouliční osvětlení, krajinářské osvětlení.

Domácí spotřebiče: Robotické vysavače, venkovní jednotky s klimatizací.

Jaké normy splňuje?

Konstrukce a zkušební postupy komor pro zkoušky prachu striktně dodržují různé mezinárodní a národní normy, aby byly zajištěny směrodatné a srovnatelné výsledky. Mezi nejběžnější normy patří:

IEC 60529: Toto je nejuznávanější norma, která definuje stupeň krytí IP (Ingress Protection). Konkrétně se testy IP5X (Dust Protection - prachotěsnost) a IP6X (Dust Tight - prachotěsnost) musí provádět v prachové komoře.

GB/T 4208: Čínská národní norma, ekvivalent IEC 60529.

ISO 20653: Silniční vozidla – Stupně krytí (kód IP) pro elektrická zařízení ve vozidlech.

MIL-STD-810G: Americká vojenská norma, metoda 510.5, je určena pro prostředí s pískem a prachem a s extrémně přísnými požadavky na vozidla a vojenskou techniku.

ASTM D4214: Norma od Americké společnosti pro testování a materiály.

Jak je stroj kalibrován pro přesnost?

Pravidelná kalibrace je nezbytná pro zajištění přesnosti a spolehlivosti výsledků zkoušek. Kalibraci obvykle provádějí akreditované metrologické organizace třetích stran a zaměřuje se na několik klíčových oblastí:

Kalibrace koncentrace prachu: Použití přesné váhy k vážení prachu nasbíraného za určité období, výpočet a úprava koncentrace prachu uvnitř komory tak, aby splňovala standardní požadavky.

Kalibrace rychlosti větru: Použití kalibrovaného anemometru k měření rychlosti větru v několika bodech uvnitř komory, čímž se zajistí, že je rovnoměrná a stabilní na nastavené hodnotě (např. ≥1,5 m/s, jak vyžaduje mnoho norem).

Kalibrace teploty: Umístění standardního teplotního senzoru do pracovního prostoru a porovnání hodnoty na displeji komory se skutečnou teplotou a následná korekce případných odchylek.

Kalibrace tlakového rozdílu: Pro testy IP5X a IP6X musí být mezi vnitřkem a vnějškem komory udržován specifický podtlak. Kalibrace tohoto tlakového rozdílu pomocí mikromanometru je kritickým krokem.

Kontrola ok síta: Ověření, zda drátěné síto použité k dávkování prachu odpovídá specifikované velikosti ok, a zajištění správného rozložení velikosti částic prachu.

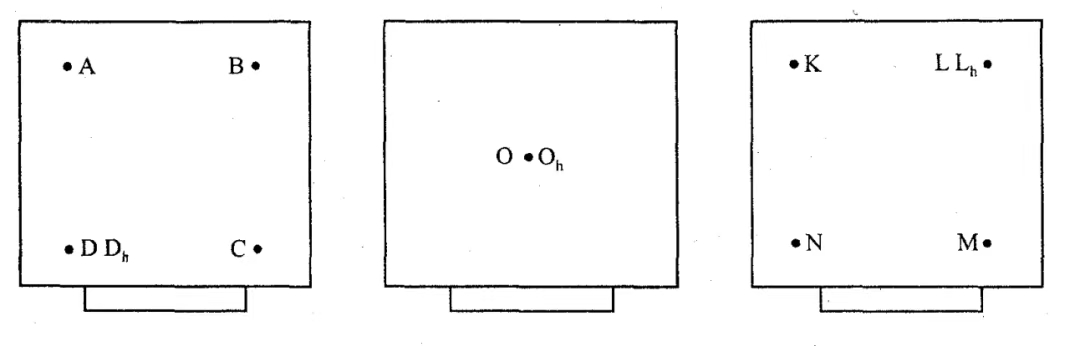

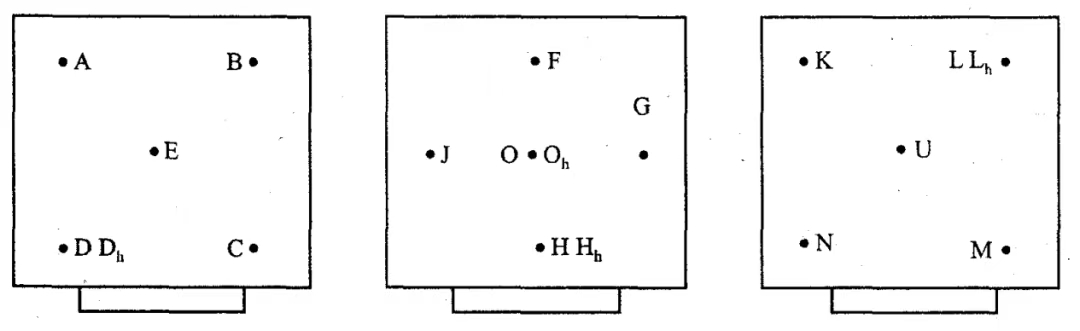

a) Pracovní prostor zařízení pro měření prachu je rozdělen na horní, střední a dolní vrstvu. Střední vrstva prochází geometrickým středem A pracovního prostoru. Měřicí body se nacházejí v horní, střední a dolní vrstvě.

b) Měřicí body jsou označeny symboly O, A, B, C, D, E, F, G, H, J, K, L, M, N.

c) Body měření relativní vlhkosti jsou označeny symboly Oh, Dh, Hh, Lh.

d) Počet a umístění bodů měření rychlosti větru a koncentrace prachu jsou přesně stejné jako u bodů měření teploty.

e) Měřicí body E, O, Oh, U se nacházejí v geometrických středech horní, střední a dolní vrstvy. Vzdálenost od ostatních měřicích bodů k vnitřní stěně zařízení je 1/6 délky příslušné strany, ale maximální vzdálenost nesmí být větší než 500 mm a minimální vzdálenost nesmí být menší než 50 mm.

f) Pokud je objem zařízení pro měření prachu menší nebo roven 2 m³, je zde 9 bodů pro měření teploty a [zde zamýšlený počet] bodů pro měření relativní vlhkosti. Umístění bodů je znázorněno na obrázku níže: Schéma umístění bodů pro měření teploty a vlhkosti, pokud je objem komory pro měření prachu menší nebo roven 2 m³.

g) Pokud je objem komory pro měření prachu větší než 2 m³, je zde 15 bodů pro měření teploty a 4 body pro měření relativní vlhkosti. Umístění bodů je znázorněno na schématu umístění bodů pro měření teploty a vlhkosti pro zařízení pro měření prachu s objemem větším než 2 m³.

h) Pokud je objem zařízení pro měření prachu menší než 0,05 m³ nebo větší než 50 m³, lze počet měřicích bodů vhodně snížit nebo zvýšit. V závislosti na potřebách testování a kalibrace lze v podezřelých bodech v pracovním prostoru zařízení pro měření prachu přidat další měření.